APPS verwenden

HERSTELLUNG

Business Central Experte

Dies ist #7 von 8 Artikeln darüber, wie Sie Ihr gesamtes Unternehmen mit BUSINESS CENTRAL abdecken können

– ohne Kundenerweiterungen

– nur mit APPS

Erfüllen Sie alle Ihre Anforderungen für die Verwaltung von MANUFACTURING in BUSINESS CENTRAL.

In diesem Artikel erklären wir Ihnen, was Sie benötigen, wie Sie Anpassungen vermeiden und welche APPS Sie verwenden sollten.

Das Manufacturing-Modul in Business Central Premium wird hauptsächlich für die diskrete Produktion und die Prozessproduktion verwendet. Das sind die Bereiche, für die Business Central gut geeignet ist.

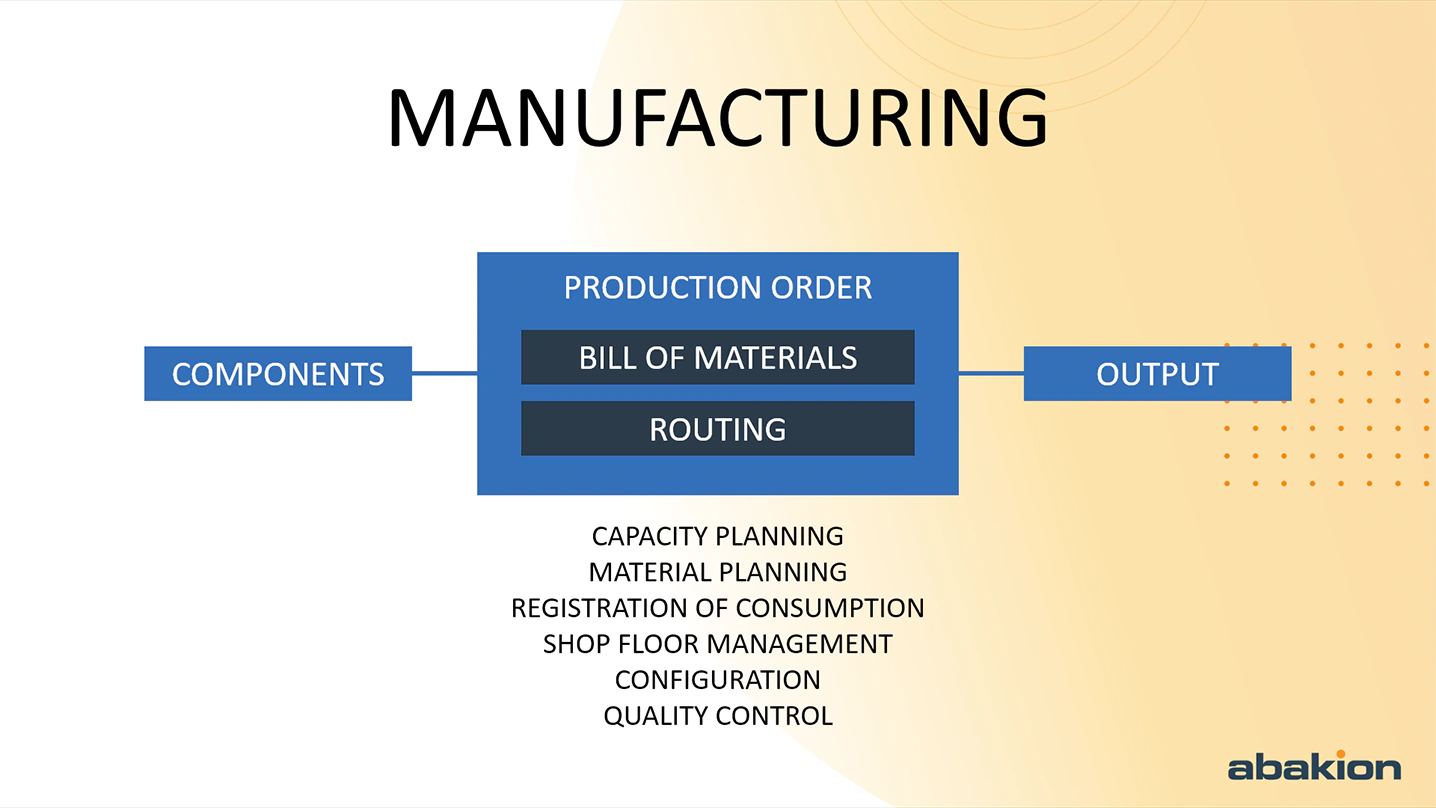

Die Fertigung in Business Central ermöglicht es Ihnen, Komponenten zu verbrauchen und die hergestellten Mehrwertartikel auszugeben. Dieser Mehrwertartikel wird durch eine Stückliste definiert, in der beschrieben wird, welche Komponenten verwendet werden sollen, sowie durch eine Arbeitsplanung, die mit einer Reihe von Vorgängen beschreibt, wie der Artikel zu verarbeiten ist.

Übersicht

Viele betriebliche Entscheidungen werden in der Werkstatt getroffen, und der Produktionsleiter muss einen einzigen Überblick darüber haben, was zu tun ist, welche Materialien wann verfügbar sein müssen, um zu entscheiden, welche Vorgänge gestartet oder verschoben werden sollen.

Kapazitätsplanung und Materialplanung

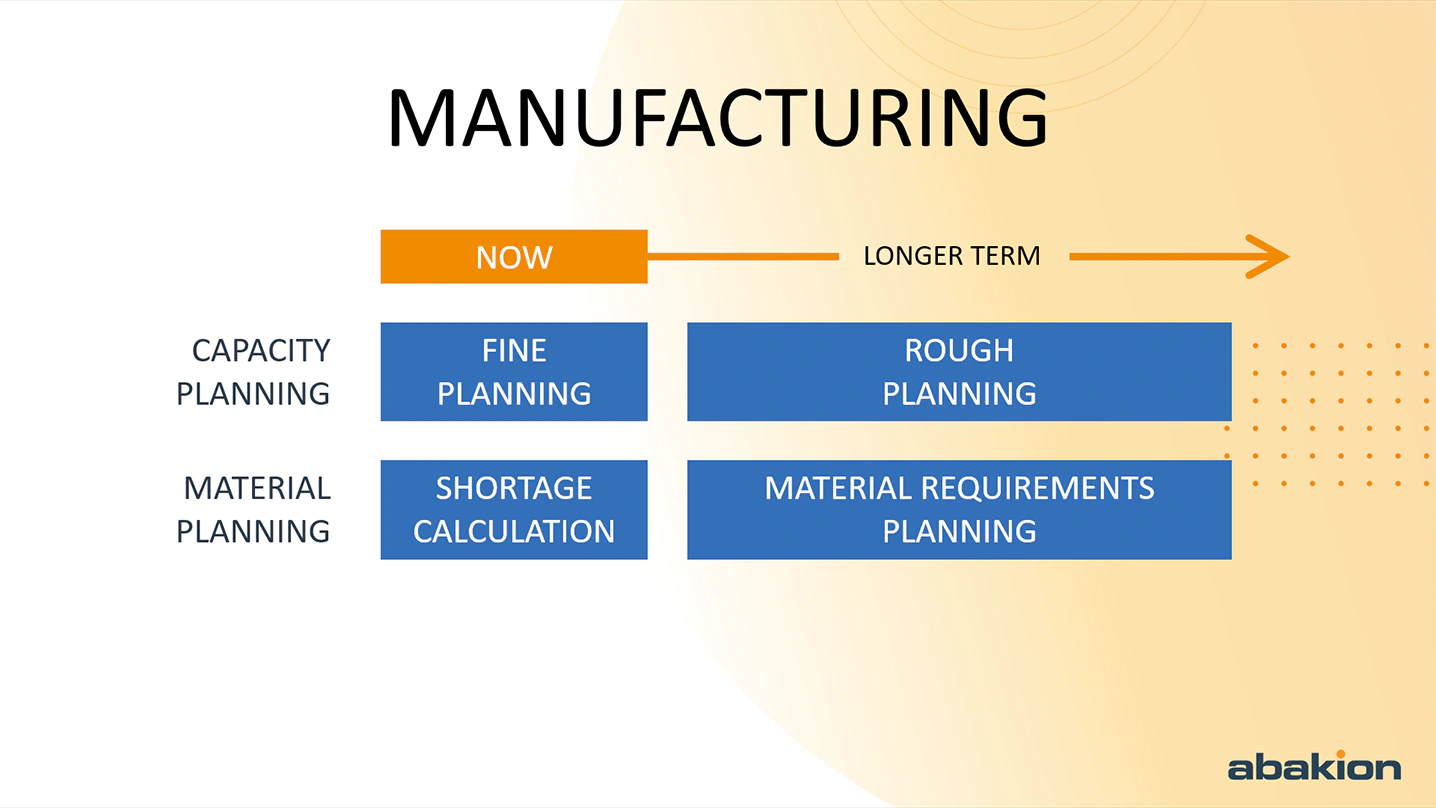

Wir planen die Zeitkapazität der Ressourcen und möchten dies auf zwei Ebenen tun: die Grobplanung, bei der wir langfristig für ganze Wochen planen, und die Feinplanung, bei der wir kurzfristig mit Gantt-Diagrammen bis ins Detail planen.

Business Central ist recht gut für die langfristige Kapazitätsplanung geeignet, aber für die Feinplanung benötigen wir ein Gantt-Tool, das in der Regel eine eigenständige Lösung ist, in die wir Business Central integrieren müssen.

Die Dispositionsplanung muss sicherstellen, dass wir die Komponenten rechtzeitig auf Lager haben und dass die untergeordneten Produktionsaufträge rechtzeitig fertiggestellt werden. Bei MRP haben wir normalerweise eine Laufzeit von Wochen oder Monaten.

» Materialbedarfsplanung (MRP)

Die Berechnung der Knappheit hat eine kürzere Laufzeit. Es handelt sich um eine Planungsmethode, mit der wir feststellen können, ob wir genügend Komponenten für das, was wir produzieren wollen, auf Lager haben und ob wir über ausreichende Kapazitäten (Maschinen und Personal) verfügen, um die Arbeiten durchzuführen.

Wir möchten nicht einen Produktionsauftrag auslösen und mit dem Mischen, Verarbeiten oder Montieren beginnen, um dann plötzlich festzustellen, dass uns im letzten Arbeitsgang des Arbeitsplans ein Artikel oder eine Ressource fehlt.

Wir möchten auch sehen können, welche Aufträge eingeleitet und zu 100% abgeschlossen werden können, ohne dass es zu Engpässen bei anderen Aufträgen kommt.

Die Produktionskapazität hängt oft von Engpässen in einigen wenigen Arbeitsgängen ab. Deshalb ist es wichtig, entsprechend den Engpässen zu planen.

Jeder, der in einer Fabrik arbeitet, weiß genau, wo die Engpässe liegen und welche Kapazitäten wirklich bestimmen, was produziert werden kann. Aber wir möchten dies im ERP-System verstehen und verwalten.

Wir haben vielleicht eine Maschine, die nur gelegentlich und für kurze Zeit genutzt wird und keinen Engpass darstellt. Aber es gibt noch eine andere Maschine, die rund um die Uhr läuft und die wirklich bestimmt, welche Mengen wir produzieren können. Diese Maschine darf nicht untätig bleiben, denn sie ist ein Engpass.

Shop Floor Management

Wir müssen in der Lage sein, den Materialverbrauch zu registrieren. In Business Central geht es dabei um Artikel, die in der Stückliste enthalten sind.

Wir müssen auch in der Lage sein, den Zeitverbrauch zu registrieren. In Business Central geht es dabei um Maschinen und Mitarbeiter, die Teil von Arbeitsabläufen sind.

Beim Shop Floor Management geht es eigentlich um zwei Dinge:

- Eine davon ist, dass wir in der Lage sein müssen, den Material- und Zeitverbrauch in den Produktionsprozessen mit einem Handscanner oder einem gemeinsamen Computer in der Produktion zu erfassen.

- Zweitens müssen wir einen Überblick über die Kapazitätsauslastung und die Vorgänge haben, damit wir die Kapazitätsplanung im Detail durchführen oder einen Arbeitsplatz vergrößern können, um uns auf die Ebene einer operativen Linie zu konzentrieren, um einen Vorgang auszuwählen, den wir jetzt einleiten.

» Shop Floor Management

Konfiguration

Wir würden gerne Sonderbestellungen für Kunden konfigurieren, die besondere Anforderungen haben.

Der Kostenanteil der Materialien ist bei konfigurierten Artikeln in der Regel geringer, da viele Prozesse involviert sind, die sich von Produktion zu Produktion unterscheiden.

» Sales Configurator

Qualitätskontrolle

Bei der Qualitätskontrolle geht es um die Bewertung und Freigabe von hergestellten Artikeln, aber sie ist auch für gekaufte Komponenten relevant. Die Qualitätskontrolle ist ein Kontrollpunkt, an dem eine Bewertung, eine Messung oder eine Genehmigung durchgeführt werden muss, bevor der fertige Artikel die Produktion verlassen und in den Bestand aufgenommen werden kann. Oder bevor ein gekaufter Artikel aufgrund interner Anforderungen an die Qualität verwendet werden kann.

Dabei handelt es sich in der Regel um eine Prüfung von Eigenschaften, eine visuelle Inspektion oder eine Messung von z.B. Gewicht, Abmessungen, Oberflächeneigenschaften oder anderem, aber es kann auch um den Herstellungsprozess gehen, wie z.B. die Genehmigung einer Version der Stückliste.

» Qualitätskontrolle

SHOP FLOOR MANAGEMENT

Mit SHOP FLOOR MANAGEMENT müssen wir alle Registrierungen elektronisch durchführen, direkt in der Produktion. Fast das gesamte Papier wird durch ein Scannerterminal oder eine andere Art von Bildschirm ersetzt.

Wenn wir Artikel verbrauchen oder Vorgänge abschließen, registrieren wir dies im System, und es geht direkt in das ERP-System. Die Zeit wird durch Drücken von Start und Stop bei Vorgängen registriert, und der Artikelverbrauch wird einfach gescannt.

Inventarverwaltung vor dem Shop Floor

Es ist ganz normal, der Optimierung der Bestandsverwaltung eine höhere Priorität einzuräumen als der Optimierung der Zeiterfassung und des Materialverbrauchs.

Das Inventar ist oft die größte Herausforderung. Es ist ein Problem, wenn die benötigten Artikel nicht auf Lager sind, während die Einkäufer sicherstellen müssen, dass genügend Rohstoffe für die geplanten Produktionen vorhanden sind. Daraus ergibt sich ein natürlicher Bedarf an Registrierung und Planung.

Zeit – oder besser gesagt, die Menschen davon zu überzeugen, ihren Zeitverbrauch zu registrieren – ist einer der schwierigsten Aspekte der Registrierung in der Produktion.

Es ist weithin anerkannt, dass die Registrierung von Materialien wichtig ist, weil die Inventur sonst nicht genau ist, während die korrekte Zeiterfassung oft als weniger wichtig angesehen wird, weil wir auf Zeitmangel besser reagieren können als auf einen Mangel an Rohstoffen. Zeit ist einfach abstrakter als Gegenstände.

Wenn wir Elektronik herstellen und ein Produkt vier Komponenten benötigt, aber nur drei auf dem Produktionsauftrag verbraucht werden, können wir leicht herausfinden, dass etwas fehlt. Wenn es um den Zeitverbrauch geht, ist es oft schwieriger zu erkennen, was richtig ist.

Aus diesem Grund sehen wir oft, dass Unternehmen die Materialregistrierung einführen, bevor sie die Zeitregistrierung einführen.

Oft ist es jedoch die Zeiterfassung, nach der die Finanz- und Planungsabteilungen fragen, damit sie messen können, ob die Arbeitspläne korrekt eingerichtet sind – d.h. ob es stimmt, dass Vorgang 10 an einem bestimmten Artikel 142 Sekunden dauert, wenn wir 80 davon herstellen.

Effizienz der Produktion

Wir stellen eine wachsende Nachfrage nach der Messung der Produktionseffizienz fest – um Transparenz darüber zu schaffen, wie stark die einzelnen Ressourcen belastet werden und wo Posten oder Zeit verschwendet werden.

So erhalten Sie Einblicke, die Ihnen bei Entscheidungen über den Kauf von Geräten oder die Optimierung von Prozessen helfen können.

Wenn Sie eine Verkaufslogik haben, bei der der Verkaufspreis und der Deckungsbeitrag auf der Grundlage des Selbstkostenpreises des Artikels berechnet werden, ist es außerdem sehr wichtig zu wissen, wie lange es tatsächlich dauert, den Artikel zu produzieren.

Dieses Verständnis hängt jedoch von einer Shop Floor-Lösung ab, die die Daten mit einem hohen Detaillierungsgrad erfassen kann. Wir müssen zwei Herausforderungen lösen:

1. Zugänglichkeit

Wenn wir eine Shopfloor-Lösung einführen wollen, ist der wichtigste Punkt, dass sie für den einzelnen Benutzer leicht zugänglich und nutzbar sein muss.

Im Lagerhaus ist es sehr einfach. Es gibt nicht so viele Arbeiter im Lager, und alle tragen Handterminals oder haben Staplerterminals auf ihren Gabelstaplern.

In der Produktion haben jedoch nur sehr wenige ihre eigenen Terminals. Die Mitarbeiter müssen einen Bildschirm aufrufen, um eine Registrierung vorzunehmen. Wenn sie ihre Maschinen verlassen müssen, um jedes Mal einen Bildschirm zu drücken, wenn sie einen Prozess starten oder stoppen, ist die Lösung bereits eine Einschränkung und ein Ärgernis.

Erreichbarkeit ist die größte Herausforderung beim Shop Floor Management.

2. Einfache Registrierung

Die nächste Herausforderung ist die Anzahl der Registrierungen. Die Lösung muss einfach zu bedienen sein. Wir müssen Barcodes haben, die viele Dinge auf einmal registrieren.

Der Bediener scannt lediglich einen einzigen Barcode auf seinem Auftragsblatt, und das System registriert, welcher Vorgang eingeleitet wird, auf welchen Produktionsauftrag er sich bezieht und so weiter – alles gleichzeitig.

Auch die Produktionszeit wird automatisch gestartet. Wenn derselbe Barcode erneut gescannt wird, kann das System leicht erraten, dass der Vorgang dieses Mal gestoppt werden soll, und es kann dann automatisch die verbrauchte Zeit berechnen.

Alles verbrauchen

Diese beiden Herausforderungen: “Zugänglichkeit” und “einfache Registrierung”, geht es darum, den Produktionsmitarbeitern das Leben leicht zu machen, damit sie Zeit sparen.

Es gibt viele gute Möglichkeiten, Prozesse zu vereinfachen, und eine davon heißt ‘Alles verbrauchen’.

Nehmen wir an, wir sind in der Prozessindustrie tätig und beginnen mit der Herstellung von Pasteten. Zu Beginn geben wir viele Zutaten in einen großen Mixer, und am anderen Ende füllen wir die Mischung in Formen, die im Ofen gebacken werden.

Im Mixer geben wir die Zutaten nacheinander in die Maschine. Wir holen ständig eine weitere Tüte Mehl oder eine Packung Schmalz und fügen eine nach der anderen hinzu.

Wir verwenden feste Mengen, aber im Prinzip sollten wir den Artikelverbrauch jedes Mal registrieren, wenn wir einen Artikel abholen.

Wenn etwas wie Mehl in einem großen Behälter aufbewahrt wird und wir eine bestimmte Anzahl von Messlöffeln hinzufügen, ist die Menge weniger genau, als wenn wir ganze Packungen oder Beutel hinzufügen. Es kann auch schwierig sein, festzustellen, wie viel noch im Eimer ist.

Die intelligente Lösung ist folgende: In der Lagerlösung kommissionieren wir einen Artikel, indem wir ihn zu einem Lagerplatz bringen, der dem Produktionsauftrag entspricht. Für jeden Produktionsauftrag haben wir einen bestimmten Lagerplatz, der sich in der Nähe der Produktionsmaschine befindet und der nur Artikel für diesen einen Auftrag enthält.

Jetzt kann der Bediener den Artikel für den Produktionsauftrag verbrauchen, ohne sich vorher zu registrieren.

Wenn der Vorgang abgeschlossen ist, veranlassen wir die Lagerarbeiter, den Restbestand des Artikels zurückzugeben. Es ist viel einfacher, die Reste zu zählen oder zu messen.

Die Lagermitarbeiter scannen den Rest des Artikels und nehmen ihn aus dem Lager des Produktionsauftrags heraus. Die Differenz wird als Artikelverbrauch auf dem Produktionsauftrag registriert – ganz einfach, indem alles verbraucht wird, was im Produktionslager “übrig” bleibt, nachdem die Lagermitarbeiter die Reste entfernt haben.

Gemeinsame Terminals

In manchen Fällen möchten wir ein gemeinsames Terminal einrichten, anstatt allen Mitarbeitern Handheld-Terminals zu geben. Ein gemeinsam genutztes Terminal ist am billigsten, aber es darf nicht die Zeit der Mitarbeiter verschwenden oder sie verärgern.

Wenn nicht allzu viele Registrierungen durchgeführt werden müssen und wir so etwas wie die Methode “Alles verbrauchen” einführen, dann können wir sicherlich ein gemeinsames Terminal verwenden und so die Mitarbeiter des Lagers die Materialregistrierung durchführen lassen.

Der Lagerarbeiter braucht ein eigenes Terminal und muss ständig mit seiner eigenen ID angemeldet sein, da er ständig im Lager herumläuft und Dinge scannt.

Der Lagerist legt also die Artikel über sein eigenes Terminal in den Produktionsbehälter, und der Produktionsmitarbeiter muss nur zum gemeinsamen Terminal gehen, um die Prozesszeit zu starten und zu stoppen. Der Lagerverwalter registriert den Artikelverbrauch, wenn er die Reste abholt.

Shop Floor in ERP

Business Central ist von Haus aus nicht gut für Shop Floor Management geeignet. Aus diesem Grund gibt es viele separate Lösungen, die für die Vereinfachung von Registrierungen in der Produktion optimiert sind, die aber eine Integration mit dem ERP-System erfordern.

Wir bevorzugen eine Lösung, die innerhalb von Business Central funktioniert. Und wir möchten nutzen, dass Business Central direkt auf Mobiltelefonen usw. läuft, d. h. wir können ein Telefon für die Registrierung und das Scannen von Barcodes verwenden. Und unsere Registrierungen gehen direkt an Business Central, so dass keine Datensynchronisation erforderlich ist.

Die Kosten für die Anschaffung eines mobilen Geräts für alle sind eigentlich gar nicht so schlecht, wenn wir sie mit dem vergleichen, was wir sonst für Shop Floor Equipment bezahlen würden. Gute Handheld-Terminals können leicht das Doppelte kosten, und wir müssen keine Zugangspunkte einrichten.

Wir können das Mobiltelefon auch nutzen, um von unserer Produktionsumgebung unabhängig zu werden. Der Servicetechniker, der in der Stadt unterwegs ist, kann damit zum Beispiel Artikel in seinem Servicewagen kommissionieren oder den Nachschub für seinen eigenen Wagen aus dem Lagerbestand registrieren. Sie werden alle gleichzeitig mit den Anmeldungen veröffentlicht, so dass jeder im ERP-System genau sehen kann, was sich in den einzelnen Transportern befindet.

Wenn der Servicetechniker beim Kunden ist, kann er seine Zeit und den Artikelverbrauch auf seinem Mobiltelefon registrieren, und er kann Verkaufs- und Serviceaufträge erstellen, und all dies geschieht direkt im ERP.

Wenn der Kunde zusätzliche Teile bei ihm kauft, trägt er sie in einen Kundenauftrag ein und kann sehen, ob der Artikel auf Lager ist. Dies ist eine großartige Möglichkeit, den Kundenservice zu verbessern, und es geht um viel mehr als nur um die Zeiterfassung in der Produktion.

QUALITÄTSKONTROLLE

Die Qualitätskontrolle ist kein besonders gut unterstützter Funktionsbereich in einem ERP-System wie Business Central.

Bei der Qualitätskontrolle besteht die Herausforderung darin, eine Lösung zu finden, die ausreichend flexibel ist und die Benutzer nicht zu sehr einschränkt. Flexibilität ist das Kriterium, nach dem Sie Lösungen zur Qualitätskontrolle beurteilen sollten.

Anforderungen für die Registrierung

Bei der Qualitätskontrolle geht es im Wesentlichen darum, Kontrollpunkte in unserer Lieferkette zu haben, an denen eine Bewertung, eine Messung oder eine Genehmigung durchgeführt werden muss, bevor ein Artikel im Prozess weitergehen kann oder bevor ein bestimmter Prozess fortgesetzt werden kann.

Es kann sich also um verschiedene Arten von Messungen oder Genehmigungen handeln, bei denen vordefinierte Anforderungen erfüllt werden müssen.

1. Dabei kann es sich zum Beispiel um das Gewicht handeln, wie im Abschnitt über die Qualitätskontrolle beschrieben

2. Es kann eine visuelle Inspektion des Artikels sein

3. Es kann sich auch um einen Test handeln, bei dem ein Arbeiter die Eigenschaften des Gegenstands auf seine Funktion hin überprüft

4. Es muss sich nicht um Produkte handeln, sondern kann auch so etwas wie die Genehmigung einer Version einer Stückliste bedeuten, bevor diese in Betrieb genommen wird.

Qualitätskontrolle ist nicht nur für Pharmazeutika und Elektronik relevant. Sie ist für alle Sektoren relevant – und zwar nicht nur für die Produktion, sondern für die gesamte Lieferkette. Wenn wir Eisen kaufen, muss es heutzutage ein Qualitätszertifikat haben, in dem die Eigenschaften dieses bestimmten Eisenstücks angegeben sind, wie es gemessen und gewogen wurde und so weiter.

Die Unternehmen prüfen auch sorgfältig die Artikel, die von den Lieferanten ankommen, hinsichtlich der Versandzeit, des Aussehens bei der Ankunft, eventueller Schäden an der Verpackung und der Eigenschaften, die gemessen und bewertet werden müssen, bevor der Artikel in den Bestand aufgenommen wird.

Harte Einschränkungen

Das Problem, das sich bei der Qualitätskontrolle in ERP typischerweise stellt, ist die Frage, welche Form der Sperrung einem Artikel auferlegt werden soll.

Wenn ein Produkt einen Test nicht besteht, muss es unter Umständen zurückgewiesen werden. Daher sollte das ERP-System vielleicht den weiteren Verbrauch des Artikels blockieren, bis der Test bestanden ist.

Leider entscheiden sich viele Unternehmen für diese Art der Sperrung, indem sie den Artikel an einen anderen Ort bringen. Dies ist jedoch keine gute Methode. Das macht die Planung schwierig, denn jetzt wird das System den Artikel einfach an den Hauptstandort zurückbestellen, so dass wir am Ende zu viele auf Lager haben.

Wir brauchen eine Lösung für die Qualitätskontrolle, die einen Artikel sperren kann, bei der wir aber angeben können, wofür er gesperrt ist.

So können wir zum Beispiel auch entscheiden, dass der Artikel einer Eingangskontrolle unterliegt, d.h. dass ein Muster an die Qualitätsabteilung geschickt wird, dass es aber in Ordnung ist, den Artikel für unseren Produktionsauftrag zu verbrauchen – wir dürfen den Artikel nur nicht verkaufen, bevor eine bestandene Prüfung ihn freigibt.

In vielen Fällen muss die Arbeit fortgesetzt werden, auch wenn das Risiko besteht, dass der Artikel abgelehnt wird, und wir brauchen diese Art von Flexibilität in einem Qualitätskontrollsystem. Die Kontrollen dürfen die Produktion nicht unnötig aufhalten.

Dieses Modell ist natürlich am relevantesten, wenn es selten vorkommt, dass Artikel zurückgewiesen werden, und wenn es möglich ist, die von einem fehlgeschlagenen Qualitätstest betroffenen fertigen Artikel zu stoppen. Wenn die Qualitätskontrolle weitgehend eine Formalität ist – oder eine Frage der Dokumentation – dann ist Flexibilität sehr wichtig.

Es muss natürlich auch möglich sein, ‘harte’ Einschränkungen durchzusetzen, so dass der Artikel unter Quarantäne gestellt wird und erst dann geholt werden darf, wenn er die Qualitätskontrolle bestanden hat.

Wenn ein großes Risiko besteht, dass Rohstoffe den Test nicht bestehen, oder wenn es teuer ist, fertige Produkte zu stoppen, oder wenn fehlerhafte Rohstoffe die Produktionsanlagen verschmutzen, dann werden “harte” Einschränkungen relevant.