APPS verwenden

LAGER &

SENDUNGEN

Business Central Experte

Dies ist #5 von 8 Artikeln darüber, wie Sie Ihr gesamtes Unternehmen mit BUSINESS CENTRAL abdecken können

– ohne Kundenerweiterungen

– nur mit APPS

Erfüllen Sie alle Ihre Anforderungen für die Verwaltung von WAREHOUSE und SHIPMENTS in BUSINESS CENTRAL.

In diesem Artikel erklären wir Ihnen, was Sie benötigen, wie Sie Anpassungen vermeiden und welche APPS Sie verwenden sollten.

Bei der Lagerverwaltung geht es im Wesentlichen um die Verwaltung der Prozesse im Lager. Im Allgemeinen geht es bei der Bestandsverwaltung in ERP um die Verwaltung von Artikeln, Varianten, Mengen und Standorten, und wenn wir die Lagerverwaltung einführen, geht es auch um Versand- und Empfangsdokumente und Lagerplätze.

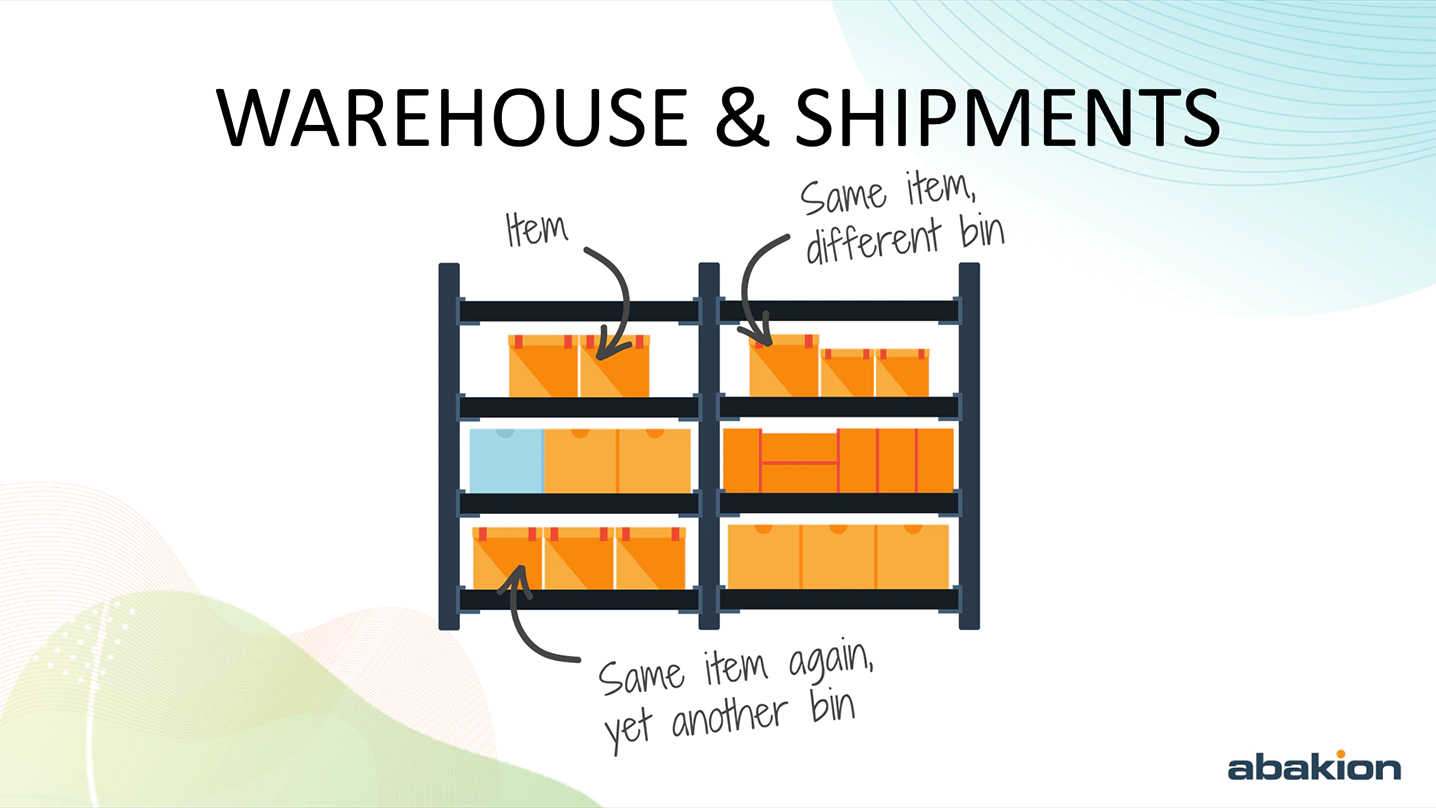

Normalerweise wissen wir nur, dass wir 10 Artikel auf Lager haben, aber mit der Lagerverwaltung wissen wir, dass sich 4 Artikel in Regal A und 6 Artikel in Regal B befinden.

» Zielsetzungen für WMS

Es ist wichtig, dass Sie den Unterschied zwischen einem Standort und einem Behälter in Business Central kennen. Ein Standort ist ein geografischer Ort wie ein Stoff oder eine Pflanze. Der bestimmte Ort ist in viele Behälter unterteilt.

Das Beeindruckende an der Einführung einer Lagerverwaltungslösung ist, wie schnell sich alles einfügt. Wir treffen regelmäßig auf Unternehmen, die eine Lagerlösung einführen wollen, die aus einer Situation ohne Lagerbehälter kommt. Sobald sie damit loslegen, behält das System alles im Auge.

Wir müssen nur die Terminologie klären, denn Bestandsmanagement bedeutet in der ERP-Welt verschiedene Dinge.

EBENE 1: FINANZIELLE BESTANDSVERWALTUNG

Die Verfolgung der Menge und des Wertes eines jeden Artikels ist die traditionelle finanzielle und quantitative Art der Bestandsverwaltung. Es ist die Grundlage für die Möglichkeit, die Artikel in unserem ERP-System zu verfolgen. Es ermöglicht uns, einen Artikel zu kaufen und ihn in den Bestand aufzunehmen, und wir können ihn auch verkaufen und aus dem Bestand nehmen.

EBENE 2: BESTANDSVERWALTUNG MIT BEHÄLTERN

Mit einem Lagerverwaltungssystem kommen die Artikel pro Lagerplatz ins Spiel. Das System kennt nicht nur die Menge, sondern weiß auch, in welchen Behältern ein Artikel gelagert wird. Es kann sein, dass in einem Regal zwölf Einheiten stehen und in einem anderen drei. Jedes Mal, wenn wir den Artikel – physisch – verschieben, müssen wir dies dem ERP-System sofort mitteilen, damit alles unter Kontrolle bleibt. Es ist eine ganz neue Ebene der Registrierung erforderlich, die eine Scannerlösung erfordert.

» Registrierung Lösung

Interne Lagerprozesse

Wir haben eine Empfangszone, eine Kommissionierzone, eine Versandzone und eine Backend-Zone. Wenn ein Lastwagen eintrifft, bringen wir die Waren schnell in den Empfangsbereich und lassen sie registrieren, aber wir haben jetzt noch keine Zeit, sie einzulagern. Dann brauchen wir eine ausgeklügelte Logik, die uns dabei hilft, wo die Waren hingehören.

Wir stellen ganze Paletten in die Backend-Zone und füllen dann die Kommissionierzone auf, indem wir sie aus dem Backend in die Kommissionierzone bringen. Es kann auch sein, dass wir Waren aus dem Hochlager in die Kommissionierzone bringen.

Wir müssen in der Lage sein, Bestandszählungen durchzuführen und den Bestand zu regulieren. Wenn Waren fehlen oder kaputt sind, müssen wir den Bestand reduzieren. Die Lagerverwaltung erfordert eine Zählung pro Lagerplatz, und das ist eine Aufgabe, die wir mit einem Scanner erledigen können müssen.

Wenn die Waren verschickt werden müssen, bereiten wir eine Lagersendung vor und kommissionieren die Waren für den Versand.

Sendungen – externe Prozesse

Bei Sendungen geht es um die Verwaltung des Teils der Sendung, der außerhalb des Lagers stattfindet. Wir haben Quittungen, die im Lager ankommen und Sendungen, die das Lager verlassen.

Wir müssen verwalten, welche Artikel wir erwarten, und planen, wie wir die Artikel an die Kunden versenden. Wir müssen Frachtbriefe und Spediteure verwalten.

Wenn es sich um einen ganzen Container mit Waren handelt, die wir im Lager erhalten, dann möchten wir Werkzeuge haben, um die Waren auf einfache Weise zu erhalten. Wir müssen wissen, welche Artikel in den Container gehören und wir müssen in der Lage sein, zu überprüfen, ob wir das erhalten haben, was wir erwarten.

Kommissionierung und Versand

Die Artikel können für Kundenaufträge oder für Produktionsaufträge kommissioniert werden. Wir erstellen eine Kommissionierung, damit die Mitarbeiter die Waren im Lager kommissionieren können, und in der Packzone verpacken wir die Waren in die optimalen Kartons und schicken sie mit dem Spediteur.

Wir müssen die Anzahl, das Volumen und das Gewicht im Auge behalten und wir müssen Etiketten für die Kartons drucken. In diesem Prozess konzentrieren wir uns nicht mehr auf die Waren und die Menge, sondern auf die Kartons, die verschickt werden müssen, und wir müssen den Überblick über den Inhalt aller Kartons behalten.

Wir müssen in der Lage sein, Sendungen so zu planen, dass die Spediteure zu unterschiedlichen Zeiten kommen und die Sendungen abholen, und wir müssen in der Lage sein, Kommissionierung und Verpackung so zu planen, dass sie zu den Sendungen passen. Sobald wir die Waren kommissioniert und verpackt haben, sollten sie in der Reihenfolge, in der sie vom Spediteur abgeholt werden, in die Versandzone gebracht werden.

Das Auswählen ist wahrscheinlich die größte mathematische Herausforderung. Wir müssen die Bestellungen auswählen, bei denen wir alle Artikel auf Lager haben. Die Kundenaufträge müssen priorisiert werden, sowohl in Bezug auf die Kunden als auch in Bezug auf den Versand, und gleichzeitig müssen wir eine effiziente Route im Lager für die Kommissionierung planen und berechnen, in welche Kartons die Waren verpackt werden müssen.

Oft werden die Artikel auf einem Wagen kommissioniert, aber am klügsten ist es, direkt in den Karton zu greifen. Dies setzt voraus, dass Business Central erkennen kann, welche Boxgröße der Picker wählen muss.

3PL und Konsignationslager

Wir können unsere Bestände auch anderswo lagern lassen, z.B. bei Händlern, die Waren in Kommission haben. Wenn wir also ihre Bestände auffüllen wollen, müssen wir in der Lage sein, dies mit Transportaufträgen zu tun.

Es kann auch in einem Lagerhotel sein, das für unsere Lagerverwaltung und den Versand unserer Waren an die Kunden zuständig ist. Es erfordert eine Menge Integration.

ZIELE FÜR WMS

Wir haben vier Vorteile, die wir mit Warehouse Management erreichen wollen, und das sind:

- Finanzielle Vorhersehbarkeit

- Höheres Serviceniveau

- Minimierte Inventarbindung

- Optimierte Kommissionierung

Wenn Sie noch nicht über eine Lagerlösung verfügen, sollten Sie sich gründlich vorbereiten. Sie sollten sich zum Beispiel Folgendes ansehen:

- wie groß Ihr Lagerhaus ist

- wie viele Picks Sie haben

- die Art der Plektren, die Sie benötigen

- ob Sie für mehrere Kunden gleichzeitig auswählen möchten

- ob Sie für einen Kunden kundenauftragsübergreifend kommissionieren möchten oder nicht

- ob Sie das Volumen und die Abmessungen von Artikeln verwalten möchten

- ob Sie die Möglichkeit haben möchten, Artikel in verschiedenen Maßeinheiten auszuwählen

- ob Artikel in Packungen mit unterschiedlichen Mengen geliefert werden und ob sie unterschiedliche Markierungen und IDs haben

- ob Sie ungerade Größen haben, wie z.B. einen 2 Meter langen Besen, der nicht in einen Karton passt

- ob Sie überall Barcodes haben, wo sie gebraucht werden

Die Umstellung von Papier auf eine IT-Lösung für die Lagerverwaltung ist mit einer Menge Arbeit verbunden. Gehen wir die vier Vorteile durch, auf die wir bei der Einführung einer Lagerlösung achten sollten.

Vorteil 1: Finanzielle Vorhersehbarkeit

Der erste Vorteil ist, dass unser Bestand immer korrekt ist – im Gegensatz zu dem traditionellen Modell, bei dem wir mehrmals im Jahr eine Inventur durchführen müssen, für die wir uns mehrere Tage im Kalender freihalten müssen, um alle unsere Waren zusammenzuzählen… nur um dann eine Diskrepanz von einer Million oder mehr festzustellen.

Mit einer Lagerlösung ist es einfacher, den Bestand ständig auf dem neuesten Stand zu halten, so dass wir nie eine große Diskrepanz aufbauen.

Das Tolle daran ist, dass sich dieser Vorteil von selbst ergibt. Wenn wir einen Artikel auswählen wollen und er nicht dabei ist, registrieren wir einfach eine Anpassung. Auf diese Weise erfolgt die Zählung kontinuierlich pro Behälter und nicht periodisch pro Artikel.

Der erste Vorteil ist also die finanzielle Vorhersehbarkeit.

In der traditionellen Situation, in der wir den Bestand mehrmals im Jahr zählen, hält jeder mehrere Tage lang den Atem an, wenn wir die Zählung vornehmen, denn niemand weiß, ob die Abweichung positiv oder negativ ausfallen wird.

Wie groß sind die Bestandsabweichungen derzeit? Und was ist das Ziel bei der Einführung einer Lagerlösung?

Wenn wir plötzlich mit einer Differenz in Millionenhöhe konfrontiert werden, wirkt sich das direkt auf das Betriebsergebnis aus und gibt Anlass zu einigen besorgten Äußerungen in der Finanzabteilung.

Vorteil 2: Höheres Serviceniveau

Wenn der Bestand genauer ist, wird es auch einfacher, das Serviceniveau und die Rate der perfekten Auftragsabwicklung, die wir unseren Kunden bieten, zu erhöhen.

Wenn ein Artikel kaputt ist, können wir ihn sofort verschrotten. Wenn etwas nicht stimmt, können wir es sofort korrigieren, anstatt auf eine Zählung zu warten.

Bei der perfekten Auftragsabwicklung geht es darum, wie viele Kundenaufträge wir perfekt, zum vereinbarten Zeitpunkt, zum vereinbarten Preis und ohne Reklamationen an unsere Kunden liefern. Natürlich wollen wir, dass unsere Kunden zufrieden sind – und das werden sie auch sein, wenn sie bekommen, was sie wollen und wann sie es wollen. Das ist der Inbegriff eines hohen Serviceniveaus.

Es reicht eigentlich nicht aus, zum bestätigten Zeitpunkt zu liefern. Wenn Sie sich an SCOR (Supply Chain Operations Reference) orientieren, sollte das ‘wahre’ Serviceniveau daran gemessen werden, was die Kunden wünschen. Wenn wir das leisten können, sind wir gut in dem, was wir tun.

Wenn unser Serviceniveau zu niedrig ist, handelt es sich wahrscheinlich um Waren, die wir nicht rechtzeitig beschaffen können, weil die Planung nicht streng genug ist oder weil wir eine kurze Auslieferungszeit und eine lange Anlieferungszeit haben, z. B. wenn wir Waren in China einkaufen und die Lieferung 6 Monate dauert, der Kunde aber erwartet, dass er den Artikel innerhalb eines Tages kaufen kann.

Wir stehen also vor einer Herausforderung. In dieser Situation müssen wir unsere Planung fest im Griff haben.

Doch neben dieser traditionellen Herausforderung müssen wir auch an die Bestandsverwaltung denken.

Wenn wir glauben, dass der Artikel vorrätig ist, und ihn verkaufen, sich aber herausstellt, dass das Lager leer ist, haben wir eine große Herausforderung vor uns.

Um ein gutes Serviceniveau zu erreichen, ist es wichtig, dass der Bestand stimmt. Deshalb brauchen wir eine Bestandsverwaltung mit Echtzeit-Aktualisierung.

Vorteil 3: Minimale Bestandsbindung

Gleichzeitig können wir mit einer Lagerlösung die Kapitalbindung im Bestand reduzieren.

Es ist eine ewige Frage der Prioritäten: Soll das Serviceniveau durch eine Erhöhung der Lagerbestände gesteigert werden oder soll das gebundene Kapital minimiert werden und mit einem niedrigeren Serviceniveau oder höheren Nachbestellungskosten leben.

Mit einer detaillierten Bestandsverwaltung haben wir mehr Chancen, uns an beiden Fronten durchzusetzen.

Wenn unsere Bestandsverwaltung nicht in Ordnung ist und wir nicht sicher sein können, ob es Unstimmigkeiten in unserem Bestand gibt, müssen wir größere Mengen einkaufen, um sicher zu sein, dass wir genug auf Lager haben – was die Liquiditätsbindung erhöht.

Wenn wir den Bestand präziser verwalten können, können wir geschickter einkaufen und so den Wert des Bestands reduzieren, ohne dass dies das Serviceniveau beeinträchtigt.

Vorteil 4: Optimierte Kommissionierung

Eines der Dinge, auf die Unternehmen bei der Einführung einer Lagerlösung am meisten Wert legen, ist die Kommissionierung von Kundenaufträgen – die Möglichkeit, im Lager zu kommissionieren und sich auf einer optimalen Kommissionierroute durch das Lager führen zu lassen. Bei einer optimalen Auswahl geht es um den kürzesten, intelligentesten Weg.

Es gibt viele verschiedene Modelle zur Strukturierung von Picks. Wir müssen uns also darüber im Klaren sein, welche Anforderungen die ERP-Lösung bei der Organisation von Kommissionen berücksichtigen wird. In der Regel gibt es viele verschiedene Szenarien zu berücksichtigen.

Wenn wir sehr viele Kundenaufträge haben, viele davon für denselben Kunden – wenn wir zum Beispiel eine große Einzelhandelskette beliefern und zehn verschiedene offene Kundenaufträge für sie haben, von denen einige rückständig, einige für morgen und einige für gestern sind, sollte die Inventurlösung auf intelligente Weise eine Kommissionierung über die Kundenaufträge hinweg zusammenstellen.

Vielleicht wollen wir eine ‘Großkommissionierung’ durchführen, d.h. 20 verschiedene Kundenaufträge auf einmal kommissionieren, weil es sich um relativ kleine Aufträge handelt. Wenn wir im Versandbereich ankommen, trennen wir die Artikel und legen sie in Kartons. Dies wird als ‘Bulk Pick’ bezeichnet.

Es kann auch sein, dass wir mit ‘Boxpicks’ arbeiten wollen, bei denen wir direkt in das Versandpaket kommissionieren. Wenn wir für vier Kundenaufträge kommissionieren müssen, fordert uns die Inventurlösung auf, in vier verschiedene Kisten zu kommissionieren.

Das System muss den Überblick über das Volumen behalten und im Voraus ausrechnen, wie groß diese Kartons sein müssen. Dies erspart uns das Umpacken der Artikel im Versandbereich, da wir direkt aus dem Regal in die Versandverpackung gegriffen haben. Dieser Vorgang wird je nach Art der Verpackung als ‘Box Pick’ oder ‘Pallet Pick’ bezeichnet.

Außerdem möchten wir vielleicht alles, was ins Ausland geht, vor 9 Uhr morgens abholen, denn dann kommt der Spediteur, um die Sendungen für das Ausland abzuholen. Die Inventarisierungslösung muss daher sicherstellen, dass wir die Kommissionierung so organisieren, dass wir nicht alle Bestellungen für lokale Adressen kommissionieren, die dann Platz in der Laderampe beanspruchen, wenn der Lastwagen ins Ausland fährt.

Wenn es um die Kommissionierung geht, gibt es viele verschiedene Anforderungen, die für die Optimierung des Lagers entscheidend sind. Natürlich muss sich der Picker um all dies keine Sorgen machen. Das Handterminal sollte den Pflücker nur auf dem besten Weg führen.

Nehmen Sie einen Wagen mit zwei Kartons der Größen 3 und 5. Kommissionieren Sie die Artikel auf dieser Route.’ Das System sollte all dies für den Kommissionierer organisieren.

Wenn ein Auftrag kommissioniert wurde, sollte die Lagerlösung die Versanddokumente erstellen und mit den Spediteuren integrieren.

Wichtig ist, dass die Lösung die Buchung des Spediteurs und die Weitergabe aller notwendigen Daten übernimmt, so dass keine manuelle Bearbeitung erforderlich ist.

REGISTRIERUNGSLÖSUNG

Einige Unternehmen können auf Scannerterminals verzichten, aber nur, weil sie ein kleines Lager haben und mit festen Behältern arbeiten.

Das erste Paradigma bei einer Lagerlösung ist also, dass wir alles, was im Lager passiert, registrieren müssen. In der Praxis ist dies ohne eine Scanner-Registrierungslösung kaum machbar.

Die meisten Unternehmen benötigen Geräte, um Registrierungen im Lager durchzuführen. Dabei kann es sich um teure Handterminals, LKW-Scanner oder einfach um Smartphones handeln, auf denen eine mobile Version des Business Central ERP-Systems läuft.

Wenn wir ein kleines Lager haben, kann dies ganz einfach direkt von einem mobilen Client aus in Business Central erfolgen. Aber irgendeine Form von Registrierungslösung ist ein Muss.

Online oder offline

Und die erste Entscheidung, die getroffen werden muss, ist, ob wir online im ERP-System oder offline arbeiten werden. Mit anderen Worten, ob wir wollen, dass unsere Registrierungen ohne Verzögerung (online) oder im Batch-Modus (offline) im ERP-System aktualisiert werden.

Wenn alles online im ERP-System aktualisiert wird, kann ein Vertriebsmitarbeiter einen Kundenauftrag erstellen, der sofort an das Lager geschickt wird, wo die Bestellung sofort kommissioniert werden kann.

Bei vielen Lagerlösungen werden die Kommissionen morgens generiert, wenn ein Batch-Job im System ausrechnet, wie viel wir im Laufe des Tages kommissionieren sollen. Dann werden alle Kommissionen erstellt und wir erhalten ein Auftragsblatt, das uns zeigt, was wir heute zu tun haben.

Neuere Systeme erstellen einen Pick nach dem anderen. Wenn der Kommissionierer frei ist oder die Kommissionierung beendet hat, drückt er eine Taste auf seinem Terminal, um Details zur nächsten Kommissionierung zu erhalten, woraufhin das System die nächste Kommissionierung für ihn erstellt. Das heißt, wenn gerade ein neuer Auftrag mit höchster Priorität eingegangen ist, wird dieser als nächstes kommissioniert.

Es kann auch vorkommen, dass Artikel gerade erst in den Wareneingang gekommen sind und das System nun sieht, dass dieser Artikel verfügbar ist und ihn in die Kommissionierung aufnimmt. Die Debatte darüber, ob die Registrierung online oder offline erfolgen soll, ist sehr wichtig. Die Planung von Picks in Echtzeit hat natürlich einige Vorteile, aber das bedeutet nicht, dass sie immer die beste Lösung ist.

Wir müssen zum Beispiel berücksichtigen, wie gut unsere Netzabdeckung ist. Online erfordert natürlich einen ununterbrochenen Internetzugang. Die Zugangspunkte werden in der Regel im gesamten Lagerhaus eingerichtet, und das ist einfach, solange wir uns in einem gewöhnlichen Lagerhaus befinden.

Normalerweise empfehlen wir, so viel wie möglich online zu arbeiten, aber wenn wir keine ununterbrochene Internetverbindung haben, müssen wir offline arbeiten.

Ausrüstung

Die oben genannten Entscheidungen können die Art der benötigten Handgeräte bestimmen, aber ansonsten:

Wenn wir in einem großen Lagerhaus viele Kommissioniervorgänge und viele Kommissionierer haben, gibt es in der Regel einen guten Grund, sich für richtige Scanner-Terminals mit vielen Funktionen zu entscheiden – für solche, die dem Dauereinsatz und dem Überfahren mit einem Gabelstapler standhalten können.

Wenn wir ein relativ kleines Lager haben und nur gelegentlich Registrierungen vornehmen wollen, können wir uns vielleicht mit einem Tablet oder Mobiltelefon begnügen, das direkt mit dem ERP-System verbunden ist. Diese sind viel billiger, aber auch deutlich zerbrechlicher.

Das Volumen bestimmt hauptsächlich die Wahl der Ausrüstung.

VERPACKUNGEN, BARCODES UND BREAK-BULK

Gehen wir näher auf einige der Funktionsanforderungen ein, die bei einer neuen Lagerlösung oft eine Herausforderung darstellen.

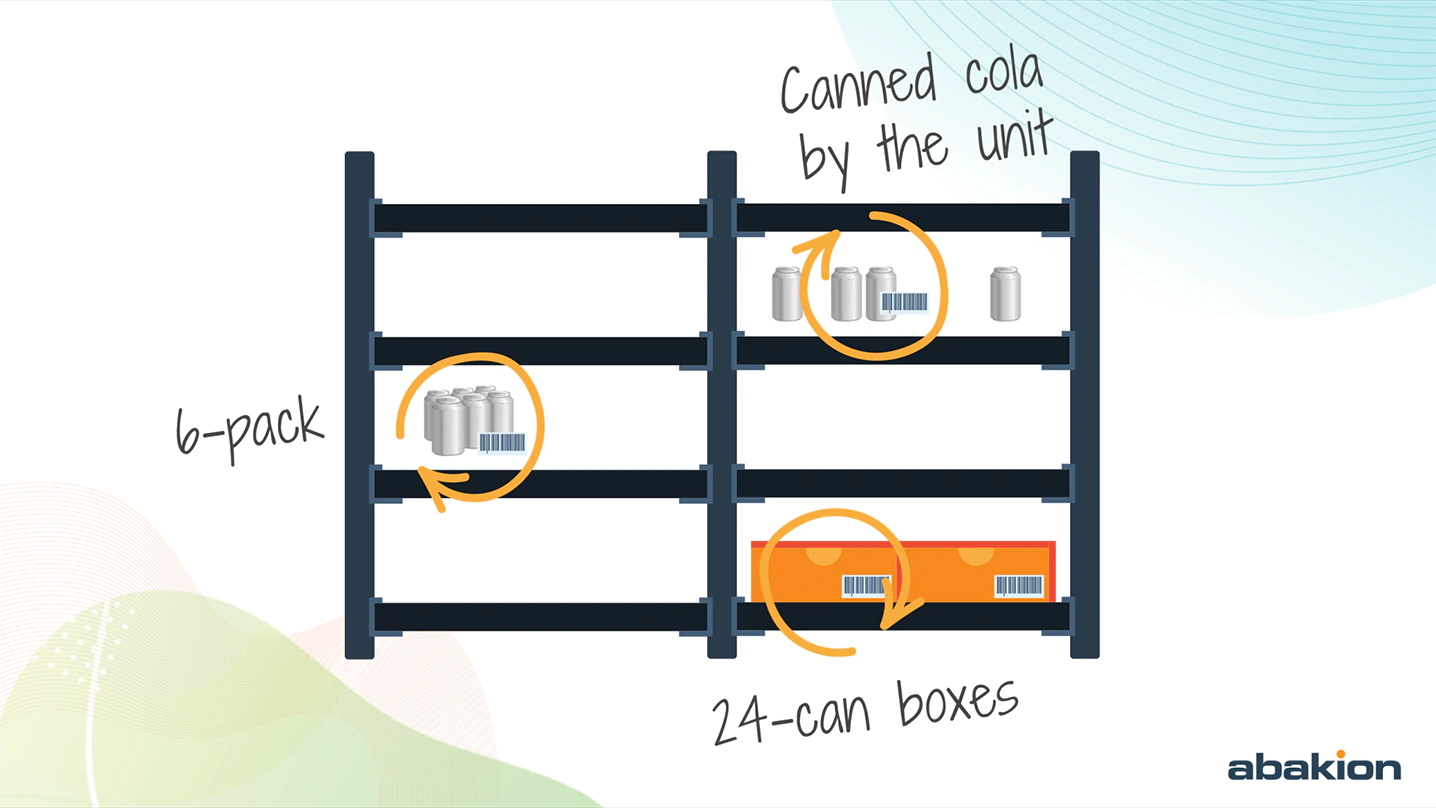

Packs

Wir verkaufen einen Artikel, z.B. eine Cola, pro Einheit, und auf jeder Cola-Dose befindet sich ein Strichcode, aber sie sind zu 6 Stück verpackt.

Sollten wir also einen anderen Barcode auf der Außenseite der Packung haben, oder sollte es derselbe Barcode sein – in welchem Fall müssen wir daran denken, 6 Einheiten zu registrieren, wenn wir eine Packung scannen?

Wenn die 6er-Packungen in einen Karton mit insgesamt 24 Stück verpackt werden, hat dieser Karton dann auch einen neuen Barcode?

Wenn nun verschiedene Barcodes auf der Cola vorhanden sind und das System die Menge erkennen kann, gilt das gleiche Prinzip auch für alle anderen Artikel. Andernfalls sind Fehlstiche vorprogrammiert. Wenn wir diese Herausforderung im ERP-System gut bewältigen wollen, muss das System eine Artikelstruktur mit Packungen in verschiedenen Mengen unterstützen.

Andernfalls wird es schwierig, sie zu verwalten – entweder in der Artikelstruktur des ERP-Systems oder in der Scansituation im Lager. Wir müssen einen guten Überblick über die Packungen und Mengen behalten, die wir pflücken.

Barcodes

Wenn wir eine neue Lagerlösung einführen, sind die zeitaufwändigsten Aspekte die Eingabe der Barcodes in unser ERP-System, die Einrichtung der Behälter und das Anbringen von Etiketten an allen Regalen im Lager, in denen wir Handterminals zum Scannen verwenden möchten.

Das hat nicht viel mit der ERP-Lösung selbst zu tun; es ist eine Low-Tech-Aufgabe, die erledigt werden muss. Leider gibt es viele Unternehmen, die nicht alle ihre Artikel und Gegenstände mit Barcodes versehen.

Wenn wir zum Beispiel ein Lebensmittelunternehmen sind und eine Charge Blumenkohl kaufen, wird nicht jeder Blumenkohl mit einem Strichcode versehen geliefert. Wie können wir sie also registrieren? Müssen wir den Code für einen Blumenkohl im Kopf behalten, oder müssen wir irgendwo zu einer Tafel gehen und zum Bild eines Blumenkohls blättern, damit wir einen Strichcode scannen können?

Dieses Problem ist nicht nur auf die Lebensmittelindustrie beschränkt. Das Scannen von Barcodes ist in vielen Bereichen eine Herausforderung.

Alternative nicht-lineare Maßeinheiten

Es gibt eine weitere große Herausforderung für ERP-Systeme im Lager: unterschiedliche Maßeinheiten. Die meisten ERP-Systeme verarbeiten Unit Codes sehr gut. Wir führen Cola in Dosen pro Einheit, aber auch im 6er- und 24er-Pack.

Wir gehen damit um, indem wir Beziehungen zwischen den Einheitencodes im ERP-System herstellen. Wir haben also Einheiten, Pakete, Rahmen, Boxen, Collis und so weiter. Die meisten ERP-Systeme kommen damit gut zurecht.

Der schwierige Teil sind nicht-lineare Maßeinheiten.

Ein klassisches Beispiel sind Tiefkühlhühner. Wir verkaufen gefrorene Hühner in Kisten zu 20 Stück. Auch beim Kauf gibt es 20 Stück pro Kiste, aber die Abrechnung erfolgt sowohl bei Verkäufen als auch bei Käufen nach dem tatsächlichen Gewicht.

Wir bestellen eine Palette, d.h. 40 Kartons, bei unserem Lieferanten. Dann kommen sie an; wir registrieren den Eingang von 40 Kartons in der Einkaufszeile im ERP-System, und es errechnet sich von selbst, dass dies 800 Einheiten sind.

In der Praxis kann es jedoch vorkommen, dass wir, wenn wir sie im Lager einscannen, jeden Karton einzeln scannen und das Gewicht erfassen, das sich als weniger Kilo herausstellen kann, als der Käufer dachte. Hühner können in ihrem Gewicht stark schwanken, und auch das wollen wir im ERP verwalten.

Letztendlich muss alles nach Gewicht abgerechnet werden, so dass das ERP-System mehrere nichtlineare Maßeinheiten für ein und denselben Artikel im Auge behalten muss. Wir bezeichnen dies als alternative Einheitencodes oder ‘zweite Maßeinheit’ in der ERP-Terminologie.

Wenn wir Schinken aus Italien importieren und in großen Mengen einkaufen, kann es große Abweichungen geben. Die Schinken wiegen jeweils zwischen 1,2 und 3,5 Kilo. Unser Kunde bestellt 3 Schinken und bekommt 3 geliefert, aber die Bezahlung muss nach Gewicht erfolgen. In dieser Situation ist es wichtig, dass unser ERP-System den Überblick über die Einheiten behält.

In der Regel besteht die Herausforderung für das ERP-System nicht darin, dass sich die Maßeinheiten zwischen Einkauf und Verkauf ändern. Das ist ziemlich einfach zu handhaben, vorausgesetzt, die Maßeinheiten sind linear, wobei 1 kg beispielsweise 8 Einheiten entspricht.

Das ERP-System arbeitet mit einer Basiseinheit, typischerweise derjenigen, die für die Inventur verwendet wird und in der die Artikel finanziell gesehen gelagert werden. Auch wenn wir 100 kg kaufen, wird das System sie als Basiseinheit in einer Menge von 800 Stück vorrätig halten.

Wenn die Beziehung jedoch nicht linear ist, gibt es nicht immer eine natürliche Basiseinheit, und die Dinge beginnen, im ERP-System schwierig zu werden.

Es macht keinen Spaß, 100 Meter Bretter auf Lager zu haben, wenn sie alle nur 20 cm lang sind, weil es sich um Reststücke von Holz handelt, das für Kunden auf Länge gesägt wurde. In welcher Einheit zählen wir die Bretter, wenn wir eine Inventurzählung durchführen müssen? ‘Mehrere’ ist wahrscheinlich die beste Antwort.

Aus ERP-Sicht ist ein separates Buchungssystem erforderlich, um die verschiedenen Einheitencodes hinter den Kulissen zu verwalten.

Wir möchten nicht, dass dies in unserem ERP-System individuell entwickelt wird, da dies ein großes Unterfangen ist. Wir möchten, dass die Lagerverwaltungslösung das übernimmt.

Stückgut

Vielleicht müssen wir auch das Stückgut im Lager verwalten. Wir können sehen, dass wir 10.000 Dosen Cola auf Lager haben, aber wir können vielleicht nicht sehen, in welchem Stückgut sie sich befinden. Wie viele sind in 6er-Packungen oder in Schachteln mit 24 Stück verpackt?

In dem obigen Beispiel mit den Schinken könnte ein Kunde 3 Schinken bestellen, von denen jeder mindestens 2,8 Kilo wiegt. Sollte unser System in der Lage sein, uns zu sagen, ob wir liefern können? Es kann gut sein, dass wir 3 Einheiten liefern können, und dass wir auch 8,4 Kilo liefern können, aber das bedeutet nicht unbedingt, dass wir 3 Einheiten von jeweils mindestens 2,8 Kilo liefern können.

Wenn wir ein Holzlager betreiben und Bretter in festen Längen kaufen, wie viele Details muss das ERP-System dann im Auge behalten? Vielleicht können wir sehen, dass wir 400 Meter auf Lager haben, aufgeteilt in 200 Bretter, aber nicht, welche Längen das sind.

Wenn ein Kunde 100 3-Meter-Bretter bestellt, haben wir vielleicht sowohl von der Länge als auch von der Menge her genug auf Lager, aber wenn viele von ihnen in kleine Stücke geschnitten werden, haben wir nicht garantiert 100 3-Meter-Längen.

Wenn wir wissen wollen, welche Bretter wir tatsächlich kommissionieren können, muss das ERP-System sowohl Breakbulk- als auch Unit-Codes fest im Griff haben.

ITEM TRACKING

Die Nachverfolgung von Artikeln – entweder die Verwaltung des Verfallsdatums oder die gewöhnliche Verwaltung von Los- oder Seriennummern – ist ein klassisches Problem. Business Central muss dies auf elegante Weise unterstützen (und ja, es gibt viele unelegante Möglichkeiten, dies zu verwalten).

Es gibt viele Branchen, in denen die Nachverfolgung von Artikeln heute entweder relevant oder sogar zwingend erforderlich ist.

Losnummern und Seriennummern

Im Wesentlichen gibt es die Chargennummernverfolgung (auch Chargennummernverfolgung genannt) und die Seriennummernverfolgung.

Der Unterschied ist, dass die Seriennummer für das Gerät eindeutig ist. Es handelt sich immer um eine Menge von 1 Einheit, die eine eindeutige Seriennummer hat. Seriennummern sind z.B. in der Elektronikindustrie sehr verbreitet.

Chargennummern werden verwendet, wenn ein Artikel in einer Charge produziert wird und alle Einheiten in dieser Charge eine Chargennummer erhalten, damit sie wiedererkannt werden können. Dies kann für flüssige Produkte gelten, die abgezapft werden können, oder für gewöhnliche Waren, die gepflückt werden können. Es kann durchaus auf Artikel zutreffen, die in großen Mengen produziert werden, aber eine Losnummer erhalten, weil sie in Chargen produziert werden.

Sie könnten zum Beispiel 5.000 Schalen Pastete auf einmal herstellen lassen und daher dieselbe Losnummer erhalten. Oder ein Kubikmeter Plastikwidgets usw.

Eines der Kriterien für die Wahl der Seriennummernverwaltung ist, dass sich die Seriennummer auf dem einzelnen Artikel befinden muss. Ansonsten macht es keinen Sinn.

Es gibt auch einige Industrien, die sowohl Losnummern als auch Seriennummern auf demselben Artikel anbringen, um zu zeigen, dass eine bestimmte Seriennummer in einer bestimmten Produktionsserie hergestellt wurde.

Business Central weiß, wie man Los- und Seriennummern verwaltet. Sobald ein Artikel so eingerichtet ist, dass er mit einer Los- oder Seriennummer versehen ist, verwaltet Business Central ihn in der gesamten Hierarchie.

Wenn wir z.B. 5.000 Schalen Pastete produzieren und Fleisch und Milch einkaufen, registrieren wir auf den Quittungen eine Losnummer für die gekauften Artikel.

Und wenn wir keine Chargennummer vom Lieferanten erhalten, können wir unsere eigene erstellen, die aus einem Datum und einer ID-Nummer besteht. Auf diese Weise wissen wir, wann der einzelne Rohstoff eingegangen ist und von welchem Lieferanten.

Jedes Mal, wenn wir die Rohstoffe im Lager bearbeiten, geben wir die Chargennummer auf den Artikeln an, die Sie mitnehmen. Wenn die Rohstoffe in die Produktion eines Fertigprodukts oder vielleicht eines Halbfertigprodukts einfließen, registrieren wir die enthaltenen Chargennummern, und das Ergebnis des Produktionsauftrags erhält eine neue, verfolgbare Chargennummer.

Ein Tablett mit Pastete wird so zu einer Hierarchie von Chargennummern, die es uns ermöglicht, die Hierarchie aufzuschlüsseln und alle Rohstoffe zu verfolgen, die in einem bestimmten Tablett mit Pastete enthalten sind.

Wenn wir einen Rohstoff identifizieren, der ein Problem darstellt, können wir durch die Hierarchie nach oben navigieren und alle Endprodukte zurückverfolgen, die die Chargennummer des problematischen Rohstoffs enthalten.

Dies ist die herkömmliche Artikelverfolgung, die das ERP-System sehr einfach unterstützen kann.

Es ist klar, dass die Artikelverfolgung mehr Registrierungen im Lager und in der Produktion erfordert, aber wir sollten sicherstellen, dass die Struktur im ERP-System die Schwierigkeiten nicht noch vergrößert. Wir sollten immer in der Lage sein, unseren Weg nach draußen zu scannen. Wir sollten die manuellen Registrierungen minimieren.

Keine manuelle Eingabe

Normalerweise haben wir die Chargennummer entweder auf unseren Rohstoffen oder drucken Etiketten mit der Chargennummer auf, wenn wir den Artikel produzieren.

Wenn wir zum Beispiel einen Artikel produzieren, dem das System automatisch eine Losnummer zuweist, muss das System in der Lage sein, diese Nummer auszudrucken, damit sie auf einem Etikett mit einem Barcode erscheint und somit leicht gescannt werden kann.

Nichts sollte manuell eingegeben werden müssen. Wir sollten in der Lage sein, den Artikel ausschließlich mit dem Scannerterminal zu verwalten. Dies kann in den meisten Lagerlösungen eingerichtet werden.

Es kann gut sein, dass wir einige Artikel haben, die verfolgt werden, und andere, die nicht verfolgt werden. Die Milch und das Fleisch für die Pastete werden anhand der Chargennummer verfolgt, aber Salz und Pfeffer sind es möglicherweise nicht. Die meisten Systeme können dies verarbeiten.

VERWALTUNG DES VERFALLSDATUMS

Verwaltung des Verfallsdatums

Die Verwaltung des Verfallsdatums ist in Business Central in der Regel eine Herausforderung. Wenn wir einen Artikel kaufen, steht darauf, wann er abläuft, und wir müssen in der Lage sein, dies im ERP-System zu registrieren.

Und wenn wir einen Artikel produzieren, müssen wir in der Lage sein, eine Formel für das Verfallsdatum auf der Artikelkarte auszuwählen, damit das System ein Datum berechnet, z.B. 1 Jahr ab dem Produktionsdatum, und dieses spezifische Verfallsdatum im System stempelt.

Dies ist bei den meisten ERP-Systemen an sich recht einfach

Etwas kniffliger wird es, wenn wir die “Resthaltbarkeit” (RSL) betrachten.

Verbleibende Haltbarkeitsdauer

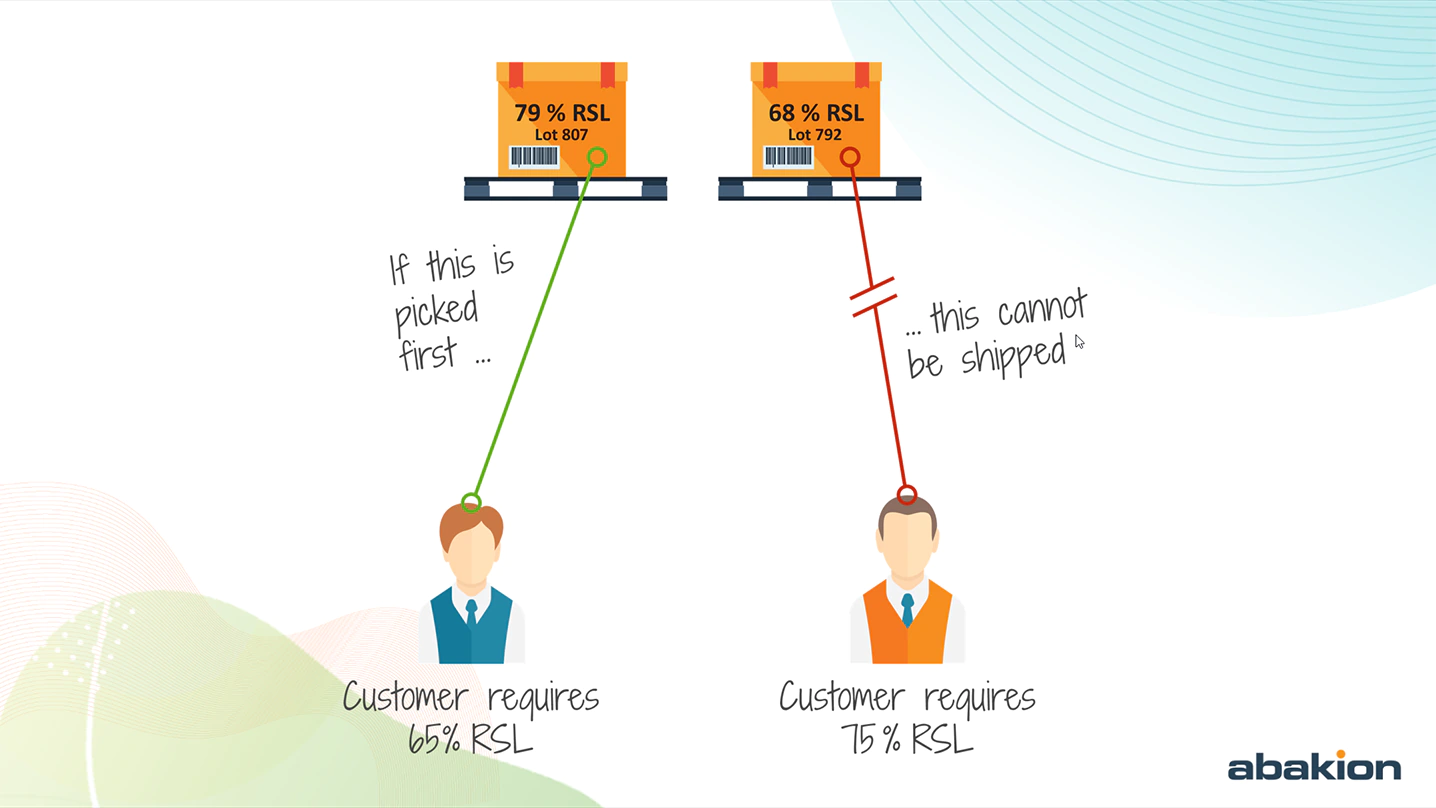

Wenn unser Kunde einen Artikel kauft, der 1 Jahr nach dem Produktionsdatum abläuft, kann der Kunde eine Anforderung an die verbleibende Haltbarkeit stellen. Wenn der Artikel das Supermarktregal erreicht, kann der Supermarkt verlangen, dass die verbleibende Haltbarkeit mindestens 75% beträgt.

Die verbleibende Haltbarkeitsdauer wird nicht immer in Tagen angegeben, sondern kann auch ein Prozentsatz der gesamten Haltbarkeitsdauer des Artikels sein.

Unsere Kunden haben in der Regel unterschiedliche Anforderungen an die Restlaufzeit, und es kann sehr schwierig sein, dies zu verwalten und das ERP-System dazu zu bringen, dies bei der Berechnung der Kommissionierung zu berücksichtigen.

Zunächst einmal sollte der Kommissionieralgorithmus so intelligent sein, dass er Artikel für die Kunden mit den am wenigsten restriktiven Anforderungen auswählt, damit diese die ältesten Artikel erhalten. So können wir sicher sein, dass wir bei möglichst vielen Bestellungen die verbleibende Haltbarkeitsdauer einhalten können.

Unsere Kunden können die Dinge auch etwas komplizierter machen, indem sie “Single Batch” vorschreiben, was bedeutet, dass der Kunde darauf besteht, dass die gesamte Sendung dieselbe Chargennummer hat, oder “Single-Layer Batch”, bei dem alle Lagen einer Palette dieselbe Chargennummer haben müssen.

Viele Kunden stellen solche Anforderungen, weil sie nicht viele verschiedene Chargennummern mit unterschiedlichen Mengen in ihrem Wareneingangsbereich scannen möchten.

“Single Batch” macht es für den Kunden viel einfacher – aber komplexer für unser ERP-System.

Wenn wir einen Kunden haben, der eine große Bestellung mit der Anforderung “eine einzige Charge” aufgibt, muss das ERP-System wahrscheinlich zuerst für diesen Kunden kommissionieren, um sicher zu sein, dass es auch liefern kann. Dies kann jedoch zu Konflikten führen.

Wenn ein anderer Kunde nur noch 50% Restlaufzeit verlangt, wollen wir wirklich zuerst für diesen Kunden kommissionieren, denn dann können wir den ältesten Artikel nehmen. Wenn diese Kommissionierung allerdings eine Charge aufteilt, können wir die große ‘Einzelcharge’ möglicherweise gar nicht liefern.

In der Realität müssen wir daher oft zuerst die Produkte mit den restriktivsten Anforderungen für eine einzige Bestellung in Betracht ziehen und erst danach die verbleibende Haltbarkeit.

Dies wird schnell zu einer mathematischen Übung, bei der das ERP-System mit allen Anforderungen jonglieren und Artikel so kombinieren muss, dass so viele Aufträge wie möglich kommissioniert werden.

Dies erfordert zumindest, dass das Inventar zu 100% korrekt ist.

Und es erfordert eine Lagerverwaltungslösung, die in der Lage ist, die Kommissionen nach allen vom Kunden festgelegten Kriterien zu planen.