utilizando APPS

FABRICACIÓN

Experto de Business Central

Este es el #7 de 8 artículos sobre cómo cubrir todo su negocio con BUSINESS CENTRAL

– sin ampliaciones de clientes

– sólo con APPS

Satisfaga todas sus necesidades de gestión de la MANUFACTURA en BUSINESS CENTRAL.

En este artículo le explicamos qué debe exigir, cómo evitar las personalizaciones y qué APPS utilizar.

El módulo de fabricación de Business Central Premium se utiliza principalmente para la producción discreta y la producción por procesos. Estas son las áreas para las que Business Central es un buen partido.

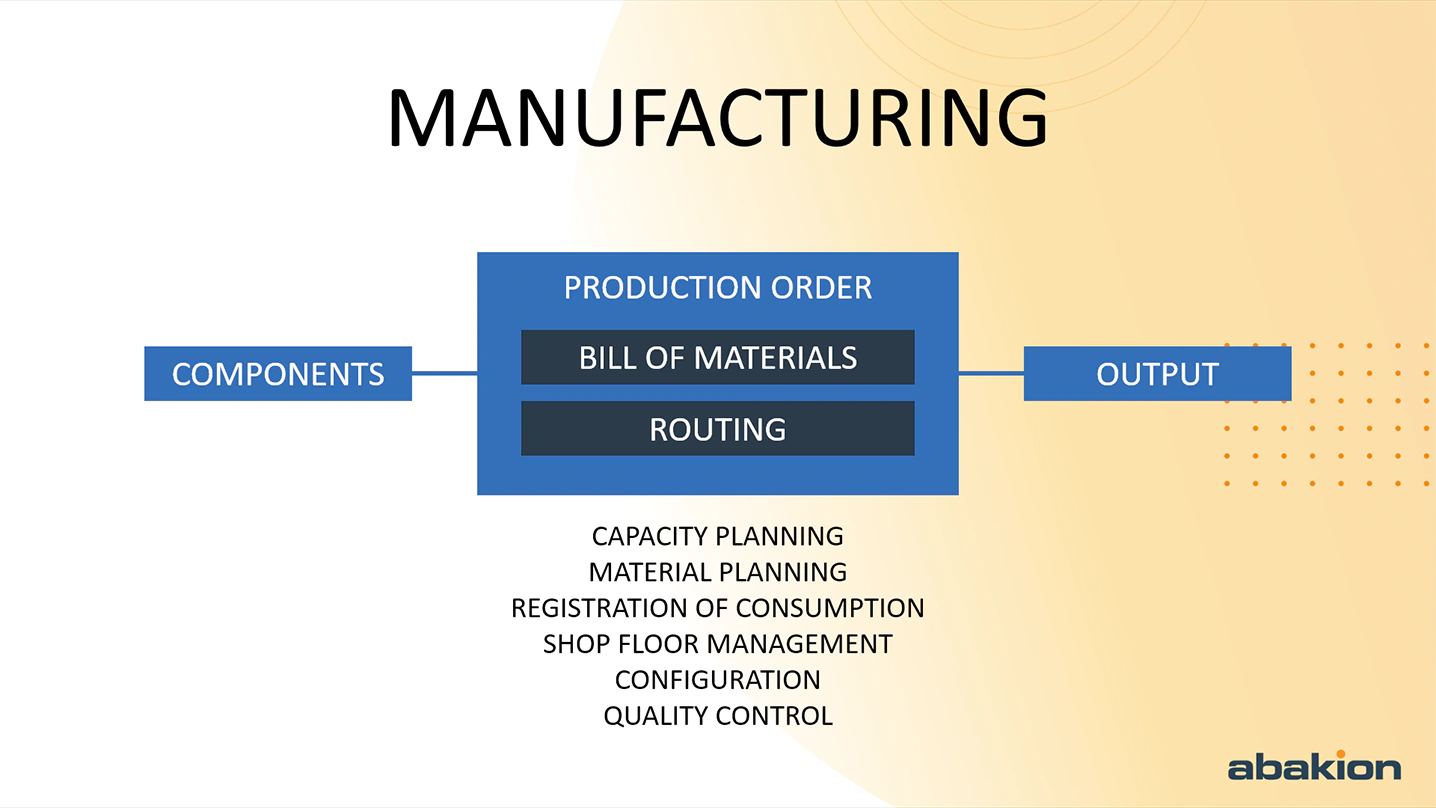

La fabricación en Business Central le permite consumir componentes y dar salida a los artículos de valor añadido fabricados. Este artículo de valor añadido se define mediante una Lista de Materiales que describe qué componentes utilizar y una Hoja de Ruta, que con una serie de operaciones, describe cómo procesar el artículo.

Visión general

Muchas decisiones operativas se toman en el taller, y el jefe de producción debe tener una visión de conjunto única que muestre lo que hay que hacer, los materiales que deben estar disponibles y cuándo, para decidir qué operaciones iniciar o posponer.

Planificación de capacidades y planificación de materiales

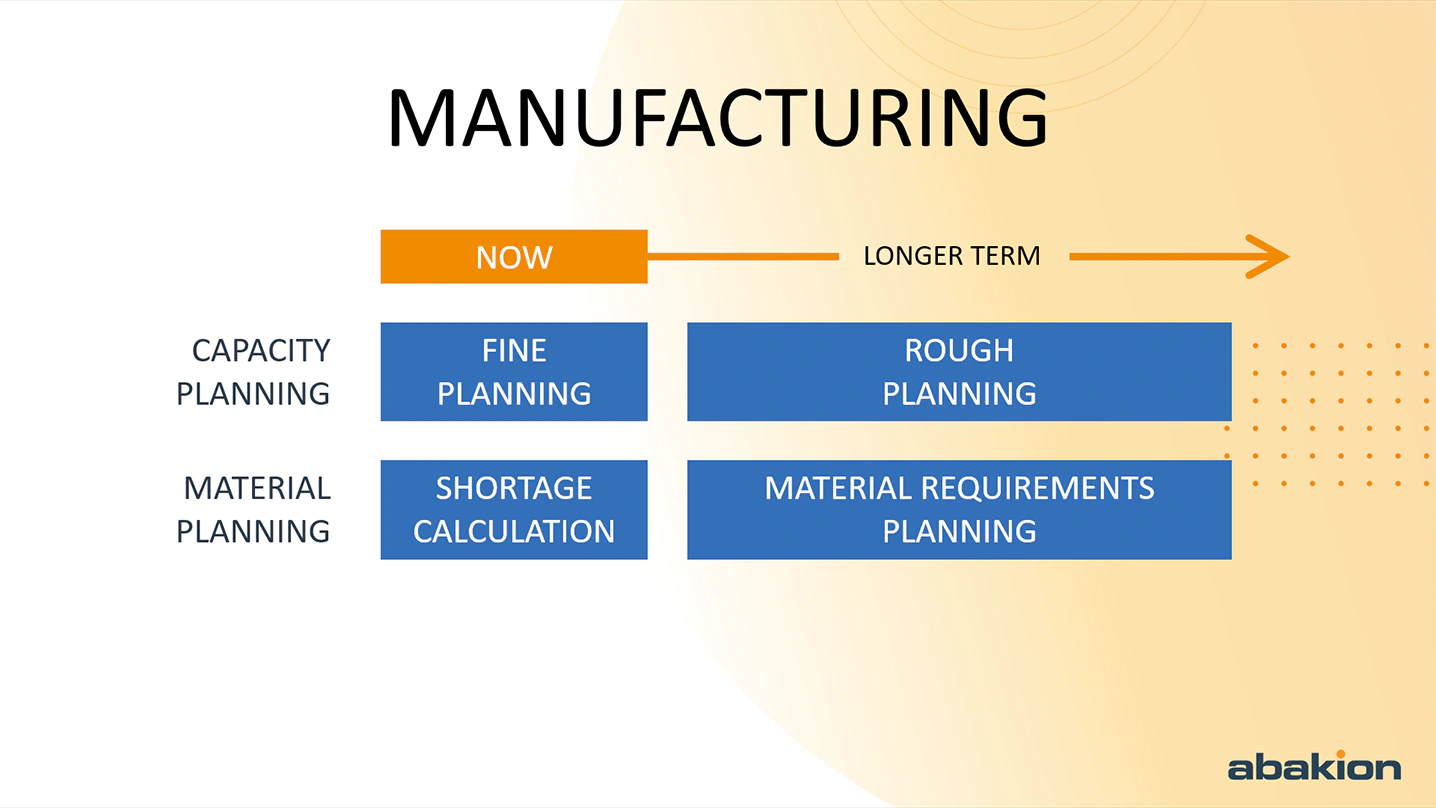

Planificamos la capacidad de tiempo de los recursos, y nos gustaría hacerlo en dos niveles: la planificación aproximada, en la que planificamos a largo plazo semanas enteras, y la planificación fina, en la que planificamos a corto plazo con diagramas de Gantt hasta el último detalle.

Business Central es bastante bueno en la planificación de la capacidad a largo plazo, pero para la planificación fina necesitamos una herramienta Gantt, que suele ser una solución independiente a la que debemos integrar Business Central.

La planificación MRP debe garantizar que tenemos componentes en stock a tiempo y que tenemos las órdenes de producción subordinadas terminadas a tiempo. Con MRP, solemos tener un plazo de semanas o meses.

» Planificación de necesidades de material (MRP)

El cálculo de la escasez tiene un plazo más corto. Es un método de planificación para ver si tenemos suficientes componentes en stock para lo que pretendemos producir, y si tenemos suficiente capacidad (máquinas y personal) para realizar las operaciones.

No queremos iniciar una orden de producción y empezar a mezclar, procesar o ensamblar, para encontrarnos de repente con que nos falta un artículo o un recurso en la última operación de la ruta.

También queremos poder ver qué pedidos pueden iniciarse y completarse al 100% sin crear escasez en otros pedidos.

La capacidad de producción depende a menudo de cuellos de botella en unas pocas operaciones. Por eso es importante planificar en función de los cuellos de botella.

Cualquiera que haya estado en la planta de una fábrica sabe muy bien dónde están los cuellos de botella y qué capacidades determinan realmente lo que se puede producir. Pero queremos entender y gestionar esto en el sistema ERP.

Podemos tener una máquina que se utilice sólo ocasionalmente y durante periodos cortos, y que no sea un cuello de botella. Pero hay otra máquina que funciona 24 horas al día, 7 días a la semana, y que realmente determina las cantidades que somos capaces de producir. Esta máquina no debe permanecer inactiva, porque es un cuello de botella.

Shop Floor Management

Debemos ser capaces de registrar el consumo de material, que en Business Central se refiere a los artículos incluidos en la lista de materiales.

También debemos ser capaces de registrar el consumo de tiempo, que en Business Central se refiere a las máquinas y a los empleados que forman parte de las rutas.

Shop Floor Management trata realmente de dos cosas:

- Una es que debemos ser capaces de registrar el consumo de materiales y el tiempo en los procesos de producción con un escáner de mano o un ordenador compartido en la producción.

- La segunda es que debemos tener una visión general de la carga de capacidad y de las operaciones, de modo que podamos hacer una planificación de la capacidad en detalle, o hacer zoom en un puesto de trabajo para centrarnos en un nivel de línea operativa, para seleccionar una operación que iniciar ahora.

» Shop Floor Management

Configuración

Nos gustaría poder configurar pedidos especiales para clientes que tengan requisitos específicos.

La proporción del coste que representan los materiales suele ser menor en los artículos configurados porque intervienen muchos procesos, que son diferentes de una producción a otra.

» Sales Configurator

Control de calidad

El control de calidad consiste en evaluar y aprobar los artículos fabricados, pero también es relevante para los componentes comprados. El control de calidad es un punto de control en el que se debe realizar una evaluación, una medición o una aprobación antes de que el artículo acabado pueda salir de la producción y guardarse en el inventario. O antes de que pueda utilizarse un artículo comprado debido a requisitos internos de calidad.

Normalmente se trata de una prueba de propiedades, una inspección visual o una medición de, por ejemplo, el peso, las dimensiones, las propiedades de la superficie u otras, pero también podría tratarse del proceso de fabricación, como la aprobación de una versión de la lista de materiales.

» Control de calidad

SHOP FLOOR MANAGEMENT

Con Shop Floor Management debemos realizar todos los registros electrónicamente, allí mismo, en la producción. Casi todo el papel será sustituido por un terminal de escáner o algún otro tipo de pantalla.

A medida que consumimos artículos o finalizamos operaciones, lo registramos en el sistema y pasa directamente al sistema ERP. El tiempo se registra pulsando Start y Stop en las operaciones, y el consumo de artículos simplemente se escanea.

Gestión de inventarios antes de Shop Floor Management

Es bastante normal dar mayor prioridad a la optimización de la gestión del inventario que a la optimización del registro del tiempo y el consumo de material.

El inventario suele ser el mayor reto. Es un problema si los artículos necesarios no están en stock, mientras que los compradores deben asegurarse de que hay suficientes materias primas para las producciones previstas. Esto crea una necesidad natural de registro y planificación.

El tiempo – o más bien, convencer a la gente de que registre su consumo de tiempo – es uno de los aspectos más difíciles del registro en la producción.

Está ampliamente aceptado que el registro de los materiales es importante, porque de lo contrario el inventario no será exacto, mientras que el registro correcto del tiempo se considera a menudo menos importante, porque podemos responder mejor a la falta de tiempo que a la falta de materias primas. El tiempo es simplemente más abstracto que los objetos.

Si fabricamos productos electrónicos y un producto requiere cuatro componentes, pero en la orden de fabricación sólo se consumen tres, podemos deducir fácilmente que falta algo. Cuando se trata del consumo de tiempo, a menudo es más difícil identificar lo que es correcto.

Por esa razón, a menudo vemos que las empresas introducen el registro de materiales antes de introducir el registro de tiempos.

A menudo, sin embargo, lo que piden los departamentos de finanzas y planificación es el registro del tiempo, para poder medir si las hojas de ruta están correctamente configuradas, es decir, si es cierto que la operación 10 de un artículo concreto tarda 142 segundos cuando hacemos 80 de ellas.

Eficacia de la producción

Observamos una creciente demanda de medición de la eficiencia de la producción, para lograr transparencia en cuanto a la carga de los recursos individuales y dónde se están desperdiciando elementos o tiempo.

Esto proporciona información que puede respaldar las decisiones sobre los equipos que hay que comprar o los procesos que hay que optimizar.

Además, si tiene una lógica de ventas en la que el precio de venta y el margen de contribución se calculan sobre la base del precio de coste del artículo, es muy importante comprender cuánto tiempo se tarda realmente en producir el artículo.

Sin embargo, ese nivel de comprensión depende de una solución para el taller que pueda recopilar los datos con un alto nivel de detalle. Debemos resolver dos retos:

1. Accesibilidad

Si vamos a introducir una solución para el taller, la cuestión más crítica es que debe ser de fácil acceso y uso para el usuario individual.

En el almacén es muy fácil. No hay tantos trabajadores en el almacén y todos llevan terminales manuales o tienen terminales de carretilla en sus carretillas elevadoras.

En la producción, sin embargo, muy pocos tienen sus propios terminales. El personal debe dirigirse a una pantalla para realizar un registro. Si tienen que abandonar sus máquinas para pulsar una pantalla cada vez que inician o detienen un proceso, la solución es ya una limitación y una irritación.

La accesibilidad es el mayor reto del Shop Floor Management.

2. Registro sencillo

El siguiente reto es el número de inscripciones. La solución debe ser fácil de utilizar. Debemos tener códigos de barras que registren muchas cosas a la vez.

El operario se limita a escanear un único código de barras en su hoja de trabajo, y el sistema registra qué operación se está iniciando, a qué orden de producción se refiere, etc., todo al mismo tiempo.

El tiempo de producción también se inicia automáticamente. Cuando se vuelve a escanear el mismo código de barras, el sistema puede adivinar fácilmente que, esta vez, la operación debe detenerse, y entonces puede calcular automáticamente el tiempo utilizado.

Consumir todo

Estos dos retos: “accesibilidad” y “facilidad de registro”, consisten en facilitar la vida a los trabajadores de producción para que ahorren tiempo.

Hay muchas buenas formas de facilitar los procesos, y una de ellas se llama “Consumir todo”.

Digamos que estamos en la industria de transformación y vamos a empezar a hacer paté. Para empezar, echamos un montón de ingredientes en una gran batidora de alimentos, y en el otro extremo ponemos la mezcla en formas para cocerlas en un horno.

En la mezcladora, vertemos sucesivamente los ingredientes en la máquina. Constantemente vamos a buscar otra bolsa de harina o un paquete de manteca de cerdo y los añadimos uno tras otro.

Estamos utilizando cantidades fijas, pero en principio deberíamos registrar el consumo de artículos cada vez que obtenemos un artículo.

Si algo como la harina se guarda en un recipiente grande y vamos añadiendo un número determinado de cucharadas, la cantidad es menos precisa que si añadimos paquetes o bolsas enteras. También puede ser difícil determinar cuánto queda en el cubo.

La solución inteligente es la siguiente: en la solución de almacén, recogemos un artículo moviéndolo a una ubicación que coincide con la orden de fabricación. Para cada pedido de producción, tenemos una ubicación concreta que está físicamente cerca de la máquina de producción y que sólo contiene artículos para ese único pedido.

Ahora, el operario puede consumir el artículo para la orden de fabricación sin registrarse sobre la marcha.

Una vez finalizado el proceso, hacemos que los trabajadores del almacén devuelvan las existencias restantes del artículo. Es mucho más fácil contar o medir las sobras.

El personal del almacén escanea el resto del artículo y lo saca de la ubicación de la orden de fabricación, y la diferencia se registra como consumo del artículo en la orden de fabricación, simplemente consumiendo todo lo que “queda” en la ubicación de fabricación después de que el personal del almacén haya retirado los restos.

Terminales compartidas

En algunos casos, queremos establecer un terminal compartido en lugar de dar a todos los empleados terminales de mano. Un terminal compartido es lo más barato, pero no debe hacer perder el tiempo a los trabajadores ni molestarles.

Si no hay tantos registros que realizar, y si introducimos algo como el método “Consumir todo”, entonces sí que podemos utilizar un terminal compartido y dejar así que el personal del almacén realice los registros de material.

El almacenista necesita tener su propio terminal y estar permanentemente registrado con su propia identificación, porque está recorriendo el almacén y escaneando cosas todo el tiempo.

Así, el almacenista coloca los artículos en la ubicación de producción utilizando su propio terminal, y el trabajador de producción sólo tiene que ir al terminal compartido para iniciar y detener el tiempo de proceso. El almacenista registra el consumo de artículos cuando recoge las sobras.

Taller en ERP

De entrada, Business Central no es bueno en Shop Floor Management. Por este motivo, existen muchas soluciones independientes optimizadas para simplificar los registros en producción, pero que requieren la integración con el sistema ERP.

Preferimos una solución que funcione dentro de Business Central. Y nos gustaría aprovechar que Business Central puede funcionar directamente en teléfonos móviles, etc., lo que significa que podemos utilizar un teléfono para realizar registros y también el escaneado de códigos de barras. Y nuestras inscripciones van directamente a Business Central, por lo que no hay sincronización de datos.

El coste de comprar a todo el mundo un dispositivo móvil no es en realidad tan malo si lo comparamos con lo que pagaríamos por el equipamiento de Shop Floor de otro modo. Los buenos terminales portátiles pueden costar fácilmente el doble, y evitamos tener que instalar puntos de acceso.

También podemos utilizar el teléfono móvil para independizarnos de nuestro entorno de producción. Por ejemplo, el técnico de servicio que circula por la ciudad puede utilizarlo para recoger artículos mientras está en su furgoneta de servicio, o para registrar la reposición de existencias de su propia furgoneta. Todo se publicará al mismo tiempo que las inscripciones, para que todo el mundo pueda ver en el sistema ERP exactamente lo que hay en cada furgoneta.

Cuando el técnico de servicio está en casa del cliente, puede registrar su tiempo y el consumo de artículos en su móvil, y puede crear órdenes de venta y de servicio, y todo ello tendrá lugar directamente en el ERP.

Si el cliente le compra piezas adicionales, lo introduce en un pedido de venta y puede ver si el artículo está en stock. Es una forma estupenda de mejorar el servicio al cliente, y hay mucho más que el mero registro del tiempo en la producción.

CONTROL DE CALIDAD

El control de calidad no es un área de funcionalidad especialmente bien soportada en un sistema ERP como Business Central.

Con el control de calidad, el reto consiste en encontrar una solución que sea lo suficientemente flexible y no encierre demasiado a los usuarios. La flexibilidad es el criterio por el que hay que juzgar las soluciones de control de calidad.

Requisitos de inscripción

El control de calidad consiste esencialmente en disponer de puntos de control en nuestra cadena de suministro en los que debe realizarse una evaluación, una medición o una aprobación antes de que un artículo pueda avanzar en el proceso o antes de que un proceso concreto pueda continuar.

Por tanto, puede implicar diferentes tipos de medición o aprobación en los que deben cumplirse unos requisitos predefinidos.

1. Puede tratarse, por ejemplo, del peso, como se describe en la sección sobre Control de calidad

2. Puede ser una inspección visual del artículo

3. También puede ser una prueba en la que un trabajador realiza comprobaciones funcionales de las propiedades del artículo

4. No tiene por qué referirse a los productos, sino que también puede significar algo así como la aprobación de una versión de una lista de materiales antes de que entre en servicio.

El control de calidad no sólo es relevante para los productos farmacéuticos y electrónicos. Es relevante para todos los sectores, y no sólo en la producción, sino en toda la cadena de suministro. Si compramos hierro, hoy en día debe tener un certificado de calidad que indique las propiedades de esa pieza concreta de hierro, cómo se ha medido y pesado, etc.

Las empresas también comprueban diligentemente los artículos que llegan de los proveedores en lo que se refiere al tiempo de envío, el aspecto a la llegada, cualquier daño en el paquete y las propiedades que deben medirse y evaluarse antes de guardar el artículo en el inventario.

Restricciones duras

El problema que suele plantear el control de calidad en la ERP es qué forma de bloqueo debe imponer a un artículo.

Si un producto no supera una prueba, puede que sea necesario rechazarlo, por lo que el sistema ERP quizá deba bloquear el consumo posterior del artículo hasta que se supere la prueba.

Por desgracia, muchas empresas optan por realizar este tipo de bloqueo trasladando el artículo a otro lugar. Sin embargo, éste no es un buen método. Esto dificulta la planificación, porque ahora el sistema simplemente volverá a pedir el artículo a la ubicación principal, y acabaremos teniendo demasiados en stock.

Necesitamos una solución de control de calidad que pueda bloquear un artículo pero que nos permita especificar a qué se bloquea.

Por ejemplo, también podemos decidir que el artículo debe someterse a un control de entrada, por lo que se enviará una muestra al departamento de calidad, pero que está bien empezar a consumir el artículo para nuestro pedido de producción, sólo que no debemos vender el artículo antes de que una inspección superada lo libere.

En muchos casos, el trabajo debe continuar aunque exista el riesgo de que el artículo sea rechazado, y necesitamos este tipo de flexibilidad en un sistema de control de calidad. Los controles no deben detener la producción innecesariamente.

Por supuesto, este modelo es más pertinente cuando es raro que se rechacen artículos y cuando es factible detener los artículos acabados afectados por una prueba de calidad fallida. Si el control de calidad es en gran medida una formalidad – o una cuestión de documentación – entonces la flexibilidad es muy importante.

Por supuesto, también debe ser posible aplicar restricciones “duras”, de modo que el artículo se ponga en cuarentena y no deba recogerse en absoluto hasta que haya pasado el control de calidad.

Si existe un riesgo importante de que las materias primas no superen la prueba, o si detener los artículos acabados es caro, o si las materias primas fallidas contaminarán las instalaciones de producción, entonces las restricciones “duras” adquieren relevancia.