utilizando APPS

ALMACÉN &

ENVÍOS

Experto de Business Central

Este es el #5 de 8 artículos sobre cómo cubrir todo su negocio con BUSINESS CENTRAL

– sin ampliaciones de clientes

– sólo con APPS

Cubra todas sus necesidades de gestión de ALMACENES y EXPEDICIONES en BUSINESS CENTRAL.

En este artículo le explicamos qué debe exigir, cómo evitar las personalizaciones y qué APPS utilizar.

La gestión de almacenes consiste básicamente en gestionar los procesos en el almacén. En general, la gestión de inventarios en ERP consiste en gestionar artículos, variantes, cantidades y ubicaciones, y cuando introducimos la gestión de almacenes, también se trata de documentos de envío y recepción y ubicaciones.

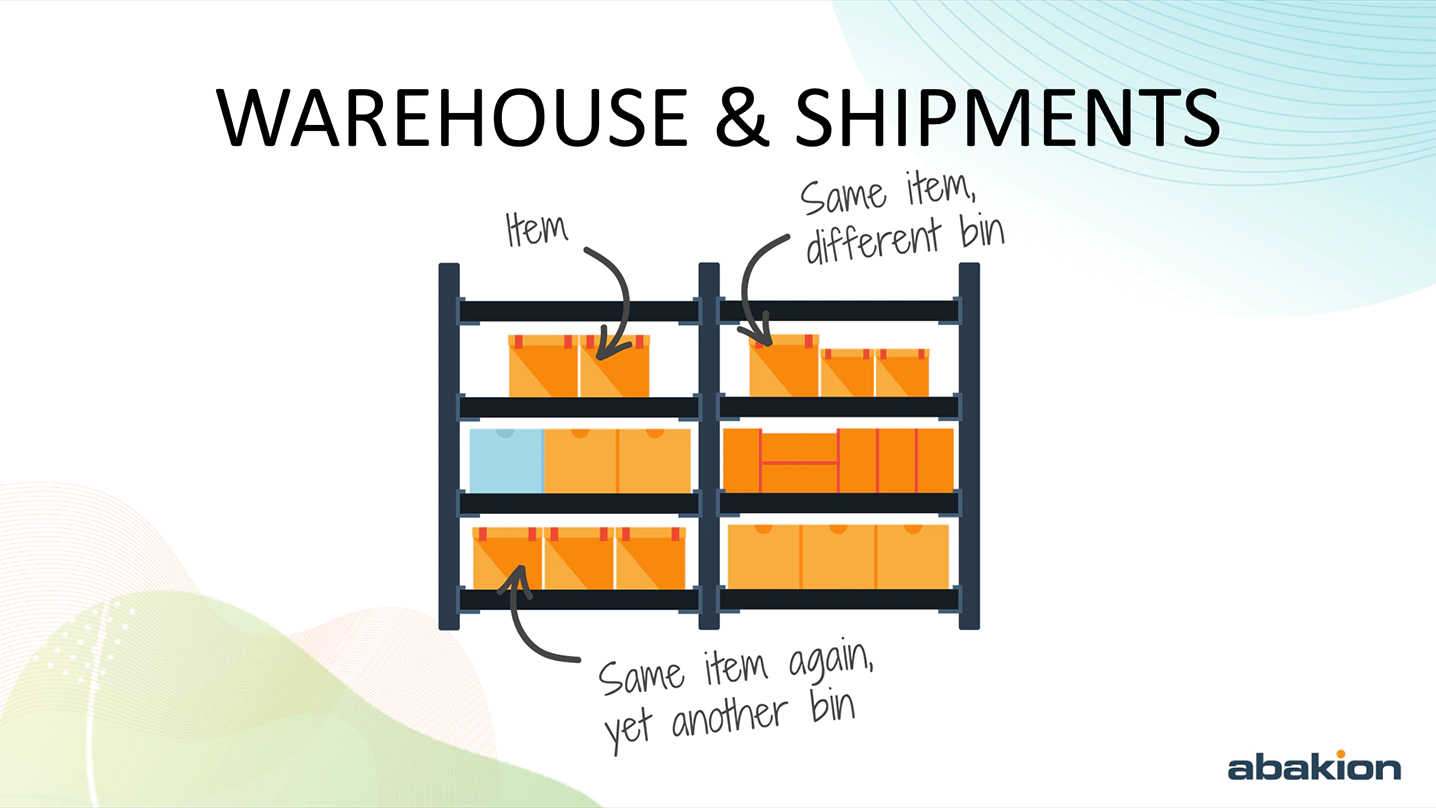

Normalmente sólo sabemos que tenemos 10 artículos en stock, pero con la gestión de almacenes sabemos que hay 4 artículos en la estantería A y 6 artículos en la estantería B.

» Objetivos para el SGA

Es importante conocer la diferencia entre un local y un contenedor en Business Central. Una localización es la de un lugar geográfico como un tejido o una planta. La ubicación específica se divide en muchas ubicaciones.

Lo impresionante de adoptar una solución de gestión de almacenes es lo rápido que todo encaja. Regularmente nos encontramos con empresas que quieren introducir una solución de almacén, viniendo de una situación sin contenedores. Una vez que se ponen manos a la obra, el sistema hace un seguimiento de todo.

Sólo tenemos que aclarar la terminología, porque la gestión de inventarios significa varias cosas en el mundo de la ERP.

NIVEL 1: GESTIÓN DEL INVENTARIO FINANCIERO

Llevar la cuenta de la cantidad y el valor de cada artículo es la forma financiera y cuantitativa tradicional de ver la gestión del inventario. Es la base para poder realizar un seguimiento de los artículos en nuestro sistema ERP. Nos permite comprar un artículo y guardarlo en el inventario, y también podemos venderlo y retirarlo del stock.

NIVEL 2: GESTIÓN DEL INVENTARIO CON CONTENEDORES

Con un sistema de gestión de almacenes, los artículos por ubicación entran en escena. Además de conocer la cantidad, el sistema también hace un seguimiento de los contenedores en los que se deposita un artículo. Puede haber doce unidades en una estantería y tres en otra; cada vez que movemos el artículo -físicamente- debemos comunicárselo al sistema ERP de inmediato, para que todo permanezca bajo control. Se requiere un nivel de registro totalmente nuevo, lo que exige una solución de escáner.

» Solución de registro

Procesos internos del almacén

Tenemos una zona de recepción, una zona de picking, una zona de envío y una zona de backend. Cuando llega un camión, metemos rápidamente la mercancía en la zona de recepción y la registramos, pero ahora no tenemos tiempo de guardarla todavía. Entonces necesitamos una lógica inteligente que nos ayude a saber dónde deben colocarse las mercancías.

Colocamos palés enteros en la zona de backend, y luego reponemos en la zona de picking, donde cogemos del backend y salimos a la zona de picking. También puede ser que traslademos mercancías del almacén alto a la zona de picking.

Debemos ser capaces de realizar recuentos de existencias y regularlas. Si la mercancía falta o está rota, debemos reducir las existencias. La gestión de almacenes requiere el recuento por contenedor, y éste es un trabajo que debemos poder hacer con un escáner.

Cuando hay que enviar la mercancía, preparamos un envío de almacén y recogemos la mercancía para su envío.

Envíos – procesos externos

Los envíos consisten en gestionar la parte del envío que tiene lugar fuera del almacén. Tenemos recibos que llegan al almacén y envíos que salen del almacén.

Debemos gestionar qué artículos esperamos recibir y planificar cómo enviaremos los artículos a los clientes. Debemos gestionar las cartas de porte y los transitarios.

Si se trata de un contenedor entero de mercancías que recibimos en el almacén, entonces nos gustaría disponer de herramientas para recibir las mercancías de forma sencilla. Tenemos que saber qué artículos deben estar en el contenedor y tenemos que poder verificar que hemos recibido lo que esperábamos.

Recogida y envío

Los artículos pueden recogerse para pedidos de venta o para órdenes de fabricación. Creamos un picking para que los empleados puedan recoger la mercancía en el almacén, y en la zona de embalaje embalaremos la mercancía en las cajas óptimas y las enviaremos con el transportista.

Tenemos que llevar la cuenta del número, el volumen y el peso, y tenemos que imprimir etiquetas para las cajas. Es en este proceso cuando pasamos de centrarnos en la mercancía y la cantidad – a las cajas que hay que enviar, y tenemos que hacer un seguimiento de lo que contienen todas las cajas.

Tenemos que poder programar los envíos para que los transitarios vengan a distintas horas a recoger los envíos, y tenemos que poder programar la recogida y el embalaje para que coincidan con los envíos. Una vez que hayamos recogido y embalado las mercancías, deben colocarse en la zona de expedición en el orden en que las recoja el transportista.

La selección es probablemente el mayor reto matemático. Debemos recoger los pedidos en los que tengamos todos los artículos en stock. Hay que priorizar los pedidos de venta, tanto en relación con los clientes como en relación con el envío, y al mismo tiempo hay que planificar una ruta eficaz en el almacén para la preparación de pedidos, y hay que calcular en qué cajas debe embalarse la mercancía.

A menudo los artículos se recogen en un carro, pero lo más inteligente es recoger directamente en la caja. Esto supone que Business Central puede saber qué tamaño de caja debe elegir el selector.

3PL y almacén de consignación

También podemos tener existencias en otros lugares, por ejemplo en distribuidores que tienen mercancías en consignación, así que cuando queramos reponer sus existencias, debemos poder hacerlo con órdenes de transferencia.

También puede ser en un hotel almacén, que se encarga de la gestión de nuestro almacén y de la expedición de nuestras mercancías a los clientes. Requiere mucha integración.

OBJETIVOS PARA LOS WMS

Tenemos cuatro beneficios que queremos conseguir con la gestión de almacenes, y son:

- Previsibilidad financiera

- Mayor nivel de servicio

- Vinculación mínima del inventario

- Recogida optimizada

Si aún no dispone de una solución de almacén, debe prepararse a conciencia. Por ejemplo, debería fijarse en lo siguiente:

- el tamaño de su almacén

- cuántos picks tiene

- el tipo de piquetas que necesita

- si desea seleccionar para varios clientes a la vez

- si desea o no hacer un picking para un cliente a través de los pedidos de venta

- si desea gestionar el volumen y las dimensiones de los artículos

- si desea la posibilidad de elegir artículos en diferentes unidades de medida

- si los artículos vienen en paquetes con diferentes cantidades y si tienen diferentes marcas e identificaciones

- si tiene picos de tamaño extraño, como una escoba de 2 metros de largo que no puede ir en una caja de cartón

- si tiene códigos de barras en todos los lugares donde son necesarios

Pasar del papel a una solución informática de gestión de almacenes conlleva mucho trabajo. Repasemos las cuatro ventajas que debemos asegurarnos de obtener al introducir una solución de almacén.

Ventaja 1: Previsibilidad financiera

La primera ventaja es que nuestro inventario es siempre correcto, al contrario que en el modelo tradicional, en el que tenemos que realizar un recuento de inventario varias veces al año, lo que nos obliga a bloquear varios días en el calendario para totalizar todas nuestras mercancías… sólo para encontrar una discrepancia de un millón o más.

Con una solución de almacén, es más fácil mantener las existencias constantemente actualizadas para no acumular nunca una gran discrepancia.

Lo bueno es que se trata de una ventaja que aparece por sí sola. Cuando vamos a recoger un artículo y no está, simplemente registramos un ajuste. De esta forma, el recuento se realiza continuamente por contenedor, en lugar de periódicamente por artículo.

La primera ventaja, por tanto, es la previsibilidad financiera.

En la situación tradicional, en la que contamos las existencias varias veces al año, todo el mundo contiene la respiración durante varios días mientras hacemos el recuento, porque nadie sabe si la discrepancia resultará positiva o negativa.

¿De qué magnitud son actualmente las discrepancias en el inventario? ¿Y cuál es el objetivo con la introducción de una solución de almacén?

Si de repente nos encontramos con una diferencia de millones, tendrá un impacto directo en el beneficio operativo y dará lugar a algunas expresiones de preocupación en el departamento financiero.

Ventaja 2: Mayor nivel de servicio

Cuando el inventario es más preciso, también resulta más fácil elevar el nivel de servicio y la tasa de cumplimiento perfecto de pedidos que ofrecemos a los clientes.

Si un artículo está roto, podemos desguazarlo directamente. Cuando algo no va bien, podemos ajustarlo de inmediato en lugar de esperar al recuento.

El cumplimiento perfecto de los pedidos consiste en cuántos pedidos de venta entregamos a los clientes perfectamente, en el plazo acordado, al precio acordado y sin reclamaciones. Por supuesto, queremos que nuestros clientes estén contentos – y lo estarán, si consiguen lo que quieren, cuando lo quieren. Ese es el epítome de un alto nivel de servicio.

En realidad, no basta con entregar en el momento confirmado. Si nos guiamos por el SCOR (Supply Chain Operations Reference), el “verdadero” nivel de servicio debe medirse en función de lo que los clientes desean obtener. Si podemos ofrecer eso, somos buenos en lo que hacemos.

Si nuestro nivel de servicio es demasiado bajo, probablemente estemos ante mercancías que nos cuesta obtener a tiempo, porque la planificación no es lo suficientemente rigurosa o porque tenemos un plazo de entrega de salida corto y un plazo de suministro de entrada largo, si estamos comprando mercancías en China, digamos, y la entrega tarda 6 meses, pero el cliente espera poder comprar el artículo con un día de antelación.

Así pues, tenemos un reto. En esta situación, necesitamos tener nuestra planificación firmemente bajo control.

Sin embargo… además de este reto tradicional, también tenemos que pensar en la gestión del inventario.

Si pensamos que el artículo está en stock y lo vendemos, pero las existencias resultan estar vacías, tenemos un gran reto entre manos.

Para alcanzar un buen nivel de servicio, es esencial que el inventario sume. Por eso necesitamos una gestión del inventario con actualización en tiempo real.

Ventaja 3: Vinculación mínima del inventario

Al mismo tiempo, una solución de almacén nos permite reducir la cantidad de capital inmovilizado en inventario.

Se trata de una eterna cuestión de prioridades: si elevar el nivel de servicio aumentando los niveles de existencias o minimizar el capital inmovilizado y vivir con un nivel de servicio más bajo o unos costes de reordenación más elevados.

Una gestión detallada del inventario nos da más posibilidades de salirnos con la nuestra en ambos frentes.

Si la gestión de nuestro inventario es un caos y no podemos estar seguros de si hay discrepancias en nuestras existencias, tendremos que comprar mayores cantidades para estar seguros de tener existencias suficientes, lo que aumentará la inmovilización de liquidez.

Cuando podemos gestionar el inventario con más precisión, podemos comprar con más astucia y reducir así el valor del inventario sin que ello afecte al nivel de servicio.

Ventaja 4: Recogida optimizada

Una de las cosas a las que las empresas prestan más atención cuando introducen una solución de almacén es la preparación de pedidos: la capacidad de hacer picking en el almacén y de ser guiado por él en una ruta de picking óptima. Una elección óptima tiene que ver con la ruta más corta e inteligente posible.

Existen muchos modelos diferentes de estructuración de la selección. Por lo tanto, debemos tener claro qué demandas tendrá en cuenta la solución ERP a la hora de organizar los picks. Suele haber muchos escenarios diferentes a considerar.

Si tenemos un gran número de pedidos de venta, muchos de ellos para el mismo cliente -por ejemplo, si suministramos a una gran cadena minorista y tenemos diez pedidos de venta diferentes abiertos para ellos, de los cuales algunos son pedidos pendientes, otros son para mañana y otros eran para ayer-, la solución de inventario debería reunir de forma inteligente una selección de todos los pedidos de venta.

Tal vez queramos hacer un “picking a granel”, picking para 20 pedidos de venta diferentes a distintos clientes, todos a la vez, porque son pedidos relativamente pequeños; cuando lleguemos a la zona de expedición, separaremos los artículos y los pondremos en cajas. Esto se denomina “recogida masiva”.

También puede ser que queramos trabajar con “cajas de recogida”, en las que recogemos directamente en el paquete de envío. Si tenemos que hacer picking para cuatro pedidos de venta, la solución de inventario nos pedirá que hagamos picking en cuatro cajas diferentes.

El sistema debe llevar la cuenta del volumen y necesita haber calculado de antemano el tamaño que deben tener esas cajas. Esto nos ahorra tener que volver a embalar los artículos en la zona de expedición, ya que los hemos recogido directamente de la estantería al paquete de envío. Se denomina “recogida de cajas” o “recogida de palés” según el tipo de envase de que se trate.

Además, es posible que queramos recoger todo lo destinado al extranjero antes de las 9 de la mañana, porque es cuando el transportista viene a recoger los envíos para el extranjero. Por tanto, la solución de inventario debe asegurarse de organizar las recogidas de modo que no estemos recogiendo todos los pedidos para direcciones locales, que luego ocupan espacio en el muelle de carga, cuando llega el camión con destino al extranjero.

Cuando se trata de hacer picking, hay muchas exigencias diferentes que son cruciales para nuestra capacidad de optimizar el almacén. Por supuesto, el recolector no necesita preocuparse por todo esto. El terminal manual sólo debe guiar al recolector por la mejor ruta.

‘Coja un carro con dos cajas de los tamaños 3 y 5. Recoja los artículos en esta ruta’. El sistema debe organizar todo esto para el recolector.

Cuando se ha recogido un pedido, la solución de almacén debe crear los documentos de envío e integrarse con los transportistas.

Lo importante es que la solución se encargue de reservar la llegada del transportista y de transmitirle todos los datos necesarios para que no sea necesario ningún tratamiento manual.

SOLUCIÓN DE REGISTRO

Algunas empresas pueden prescindir de los terminales con escáner, pero sólo porque tienen un almacén pequeño y trabajan con contenedores fijos.

El primer paradigma en una solución de almacén, por tanto, es que debemos registrar todo lo que ocurre en el almacén; en la práctica, esto rara vez es factible sin una solución de registro por escáner.

La mayoría de las empresas necesitan dispositivos para realizar registros en el almacén. Puede tratarse de costosos terminales manuales, de escáneres para camiones o simplemente de smartphones que ejecutan una versión móvil del sistema ERP Business Central.

Si tenemos un almacén pequeño, esto puede hacerse de forma muy sencilla, directamente desde un cliente móvil a Business Central. Pero algún tipo de solución de registro es imprescindible.

En línea o fuera de línea

Y la primera decisión que hay que tomar al respecto es si trabajaremos en línea en el sistema ERP, o fuera de línea. En otras palabras, si queremos que nuestras inscripciones se actualicen en el sistema ERP sin demora (en línea) o por lotes (fuera de línea).

Si todo se actualiza en línea en el sistema ERP, un vendedor puede crear un pedido de venta que se enviará inmediatamente al almacén, donde se podrá recoger el pedido de inmediato.

En muchas soluciones de almacén, las recogidas se generan por la mañana, cuando un trabajo por lotes del sistema calcula la cantidad que debemos recoger a lo largo del día; a continuación, crea todas las recogidas y obtenemos una hoja de trabajo que muestra lo que tenemos que hacer hoy.

Los sistemas más recientes crean una selección cada vez. Cuando el recogedor está libre o ha terminado de recoger, pulsa un botón en su terminal para obtener los detalles de la siguiente recogida, tras lo cual el sistema crea la siguiente recogida por él. Esto significa que, si acaba de llegar un nuevo pedido de venta de máxima prioridad, será el siguiente en recogerse.

También puede ocurrir que los artículos hayan entrado en llegadas hace un momento y el sistema vea ahora que ese artículo está disponible y empiece a permitir que se incluya en los picks. El debate sobre si el registro debe realizarse en línea o fuera de línea es muy importante. La planificación en tiempo real de los picks tiene algunas ventajas, por supuesto, pero eso no significa que sea siempre la mejor solución.

Por ejemplo, debemos tener en cuenta lo buena que es la cobertura de nuestra red. En línea requiere, naturalmente, un acceso ininterrumpido a Internet. Los puntos de acceso suelen instalarse por todo el almacén, y esto es fácil siempre que nos encontremos en un almacén interior normal.

Normalmente recomendamos trabajar en línea en la medida de lo posible, pero si no disponemos de cobertura ininterrumpida de Internet, tendremos que trabajar fuera de línea.

Equipamiento

Las opciones comentadas anteriormente pueden determinar el tipo de equipo terminal manual que necesitamos, pero por lo demás:

Si tenemos muchas recogidas y muchos recogedores en un almacén grande, suele haber un buen argumento comercial para elegir terminales de escáner adecuados con muchas prestaciones, que puedan soportar el uso ininterrumpido y ser atropellados por una carretilla elevadora.

Si tenemos un almacén relativamente pequeño y sólo queremos llevar a cabo registros ocasionales, podremos conformarnos con una tableta o un teléfono móvil conectados directamente al sistema ERP. Estos son mucho más baratos pero también bastante más frágiles.

El volumen es lo que determina principalmente la elección del equipo.

ENVASES, CÓDIGOS DE BARRAS Y BREAK-BULK

Profundicemos en algunos de los requisitos de las características que suelen plantear retos en una nueva solución de almacén.

Paquetes

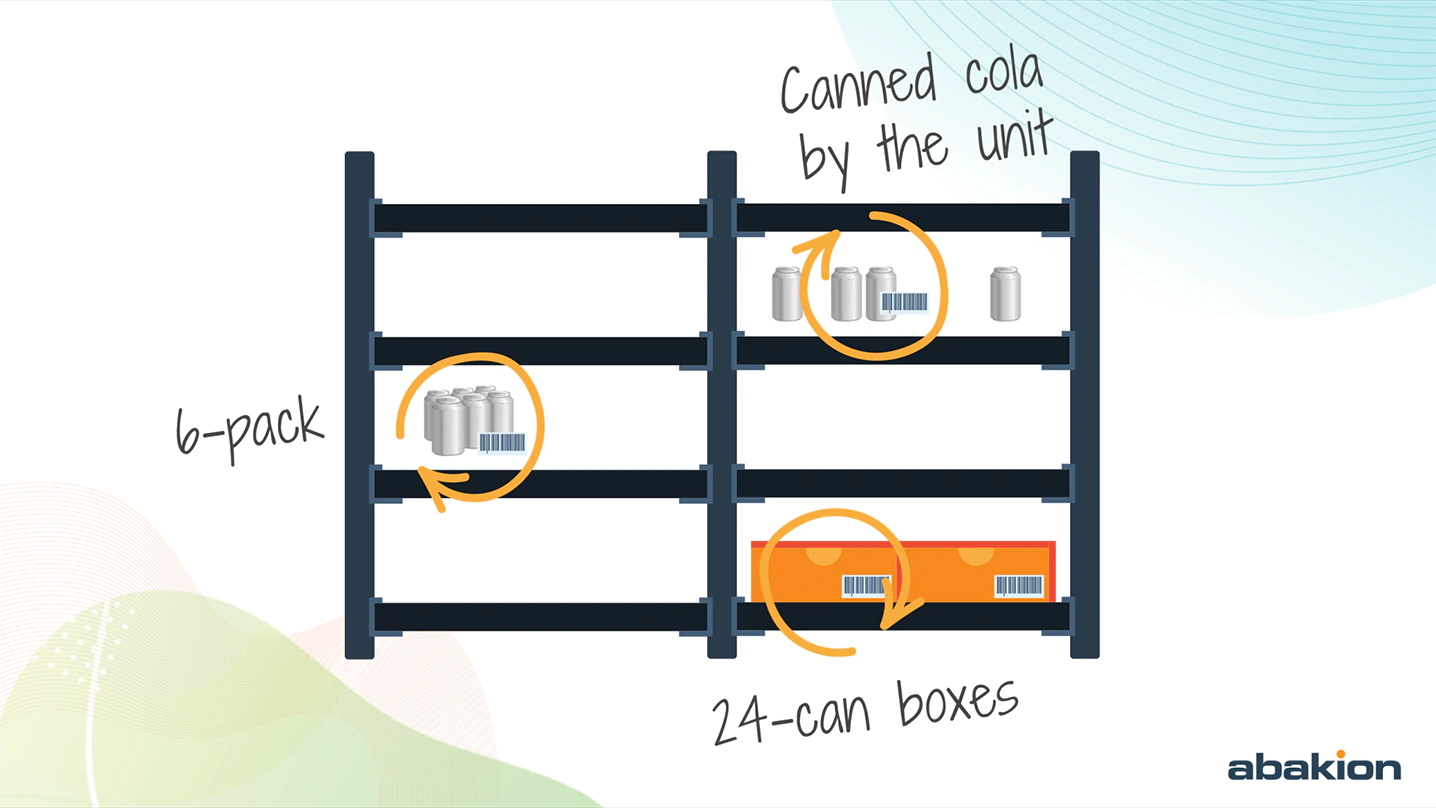

Vendemos un artículo, como un refresco de cola, por unidades, y hay un código de barras en cada lata de cola, pero se envasan de 6 en 6.

¿Deberíamos por tanto tener un código de barras diferente en el exterior del envase, o debería ser el mismo código de barras – en cuyo caso, necesitaremos acordarnos de registrar 6 unidades cuando escaneemos un envase?

Si los paquetes de 6 se empaquetan en una caja que contiene 24 en total, ¿esa caja también tiene un nuevo código de barras?

Ahora bien, si hay diferentes códigos de barras en la cola y el sistema puede reconocer la cantidad, el mismo principio se aplica entonces a todos los demás artículos. De lo contrario, es muy probable que se produzcan errores. Si queremos gestionar bien este reto en el sistema ERP, el sistema debe soportar una estructura de artículos con paquetes en diversas cantidades.

De lo contrario, será difícil de gestionar, tanto en la estructura de artículos del sistema ERP como en la situación de escaneado en el almacén. Debemos llevar un buen control de los paquetes y las cantidades que estamos recogiendo.

Códigos de barras

Cuando introducimos una nueva solución de almacén, los aspectos que más tiempo nos llevan son la introducción de los códigos de barras en nuestro sistema ERP, la configuración de las ubicaciones y la colocación de etiquetas en todas las estanterías del almacén en las que queremos utilizar terminales manuales para el escaneado.

No tiene mucho que ver con la solución ERP en sí; es un trabajo de baja tecnología que hay que hacer. Por desgracia, hay muchas empresas que no tienen códigos de barras en todos sus artículos y en todas sus piezas.

Por ejemplo, si somos una empresa alimentaria y compramos un lote de coliflor, no se entregará con un código de barras en cada cabeza de coliflor. Entonces, ¿cómo los registramos? ¿Debemos guardar el código de una coliflor en nuestra cabeza, o tenemos que acercarnos a un tablero en algún lugar y hojear hasta la imagen de una coliflor para poder escanear un código de barras?

Este problema no se limita a la industria alimentaria. El escaneado de códigos de barras es un reto en muchos sectores.

Unidades de medida no lineales alternativas

Existe otro reto importante para los sistemas ERP en el almacén: las diferentes unidades de medida. La mayoría de los sistemas ERP manejan perfectamente los códigos de unidad. Tenemos cola en lata por unidades, pero también en paquetes de 6 y 24 unidades.

Nos ocupamos de ello creando relaciones entre los códigos de las unidades en el sistema ERP. Así, tenemos unidades, paquetes, marcos, cajas, collis, etc. La mayoría de los sistemas ERP se ocupan de esto muy bien.

Lo difícil son las unidades de medida no lineales.

Un ejemplo clásico podrían ser los pollos congelados. Vendemos pollos congelados en cajas de 20 unidades. También hay 20 por caja cuando las compramos, pero el ajuste de cuentas, tanto para las ventas como para las compras, se hace por peso real.

Pedimos un palé, que son 40 cajas, a nuestro proveedor. Entonces llegan; registramos la recepción de 40 cajas en la línea de compra del sistema ERP, y se calcula por sí mismo que esto hace 800 unidades.

En la práctica, sin embargo, cuando las escaneamos en el almacén, podemos escanear cada caja por separado y registrar el peso, que puede resultar ser de menos kilos de lo que el comprador pensaba. Los pollos pueden variar mucho de peso, y queremos gestionar esto también en la ERP.

En última instancia, todo debe liquidarse en función del peso, por lo que el sistema ERP debe realizar un seguimiento de múltiples unidades de medida no lineales para el mismo artículo. Nos referimos a esto como códigos de unidad alternativos, o “segunda unidad de medida” en la terminología ERP.

Si importamos jamones de Italia y los compramos en cantidad, puede haber grandes variaciones. Los jamones pesan entre 1,2 y 3,5 kilos cada uno. Nuestro cliente pide 3 jamones y le entregan 3, pero el pago debe ser por peso. En esta situación, es crucial que nuestro sistema ERP realice un seguimiento de las unidades.

Por regla general, el reto para el sistema ERP no es que las unidades de medida cambien entre la compra y la venta. Esto es bastante fácil de manejar siempre que las unidades de medida sean lineales, siendo 1 kg equivalente a, digamos, 8 unidades.

El sistema ERP trabajará con una unidad base, normalmente la que se utiliza para el inventario y en la que se almacenan los artículos, desde el punto de vista financiero. Aunque compremos 100 kg, el sistema lo almacenará en términos de unidad de base, como una cantidad de 800.

Sin embargo, cuando la relación no es lineal, no siempre existe una unidad base natural, y las cosas empiezan a ponerse difíciles en el sistema ERP.

No es muy divertido tener 100 metros de tablones en stock si todos tienen sólo 20 cm de longitud porque son recortes de madera aserrada a medida para los clientes. ¿En qué unidad contaremos las tablas si tenemos que hacer un recuento de inventario? ‘Varios’ es probablemente la mejor respuesta.

Desde el punto de vista del ERP, se necesita un sistema de tipo entrada separado para gestionar los distintos códigos de unidad entre bastidores.

No queremos que esto se desarrolle a medida en nuestro sistema ERP, ya que es una tarea de gran envergadura. Queremos que la solución de gestión de almacenes se encargue de ello.

Breakbulk

Quizá también tengamos que gestionar la carga fraccionada en el almacén. Podemos ver que tenemos 10.000 latas de cola en stock, pero quizá no podamos ver en qué breakbulk están. ¿Cuántos se envasan en paquetes de 6 unidades o en cajas de 24?

En el ejemplo de los jamones anterior, un cliente podría pedir 3 jamones, cada uno de los cuales debería pesar al menos 2,8 kilos. ¿Nuestro sistema debe ser capaz de decirnos si podemos cumplir? Es muy posible que podamos entregar 3 unidades y que también podamos entregar 8,4 kilos, pero eso no significa necesariamente que podamos entregar 3 unidades de al menos 2,8 kilos cada una.

Si tenemos un almacén de madera y compramos tablones en longitudes fijas, ¿cuántos detalles debe registrar el sistema ERP? Quizá podamos ver que tenemos 400 metros en stock, divididos en 200 tablones, pero no de qué longitud son.

Si un cliente pide 100 tablones de 3 metros, puede que tengamos suficientes en stock tanto en longitud como en cantidad, pero, si muchos de ellos se cortan en trozos pequeños, no tenemos garantizado disponer de 100 longitudes de 3 metros.

Si queremos saber qué tablones podemos recoger realmente, el sistema ERP debe tener firmemente controlados tanto los códigos de ruptura como los de unidad.

SEGUIMIENTO DE ARTÍCULOS

El seguimiento de los artículos -ya sea la gestión de la fecha de caducidad o la gestión ordinaria de lotes o números de serie- es un problema clásico. Business Central debe soportarlo con elegancia (y sí, hay muchas formas poco elegantes de gestionarlo).

Hay muchas industrias en las que el seguimiento de artículos es ahora relevante o un requisito definitivo.

Números de lote y de serie

Esencialmente, hay un seguimiento del número de lote (también llamado seguimiento del número de lote), y hay un seguimiento del número de serie.

La diferencia es que el número de serie es único para la unidad. Se trata siempre de una cantidad de 1 unidad que tiene un número de serie único. Los números de serie son muy comunes en la industria electrónica, por ejemplo.

Los números de lote se utilizan cuando un artículo se produce en un lote, y todas las unidades de ese lote reciben un número de lote para que puedan ser reconocidas. Esto puede aplicarse a productos líquidos que pueden extraerse o a mercancías ordinarias que pueden recogerse. Ciertamente puede aplicarse a artículos que se producen en cantidad pero reciben un número de lote porque se producen en lotes.

Por ejemplo, podría tener 5.000 bandejas de paté producidas de una sola vez y, por tanto, recibir el mismo número de lote. O un metro cúbico de widgets de plástico, etc.

Uno de los criterios para elegir la gestión del número de serie es que éste debe figurar en el artículo individual. De lo contrario, no tiene sentido.

También hay algunas industrias que ponen tanto los números de lote como los números de serie en el mismo artículo, para mostrar que un número de serie concreto se produjo en un lote de producción determinado.

Business Central sabe cómo gestionar los números de lote y de serie. Una vez que se ha configurado un artículo para que muestre si tiene un número de lote o de serie, Business Central lo gestiona muy bien en toda la jerarquía.

Si vamos a producir esas 5.000 bandejas de paté, por ejemplo, y compramos carne y leche, en los recibos registramos un número de lote en los artículos adquiridos.

Y, si no recibimos un número de lote del proveedor, podemos crear uno propio, formado por una fecha y un número de identificación. De este modo, sabemos cuándo se recibió cada materia prima y de qué proveedor.

Cada vez que manipulamos las materias primas en el almacén, indicamos el número de lote en los artículos que se llevan. Cuando las materias primas se incluyen en la producción de un producto acabado o quizás de un producto semiacabado, registramos los números de lote incluidos, y al resultado de la orden de producción se le asigna un nuevo número de lote rastreable.

Una bandeja de paté se convierte así en una jerarquía de números de lote, lo que nos permite desglosar la jerarquía y hacer un seguimiento de todas las materias primas incluidas en una bandeja de paté concreta.

Si identificamos una materia prima problemática, podemos navegar hacia arriba por la jerarquía y rastrear todos los productos acabados que incluyan el número de lote de la materia prima problemática.

Se trata del seguimiento tradicional de artículos, algo que el sistema ERP puede soportar de forma muy sencilla.

Está claro que el seguimiento de artículos exige más registros en el almacén y en la producción, pero debemos asegurarnos de que la estructura del sistema ERP no suponga una dificultad añadida. Siempre deberíamos poder “escanear nuestra salida”. Debemos minimizar los registros manuales.

Sin introducción manual

Normalmente, tendremos el número de lote en nuestras materias primas o imprimiremos etiquetas con el número de lote cuando produzcamos el artículo.

Así, por ejemplo, si producimos un artículo al que el sistema asigna automáticamente un número de lote, el sistema debe ser capaz de imprimirlo para que aparezca en una etiqueta con un código de barras y pueda así escanearse fácilmente.

No hay que teclear nada manualmente. Deberíamos poder gestionar el artículo únicamente mediante el terminal escáner. Esto puede configurarse en la mayoría de las soluciones de almacén.

Es muy posible que algunos artículos sean rastreados y otros no. La leche y la carne para el paté se rastrean por número de lote, pero la sal y la pimienta pueden no estarlo. La mayoría de los sistemas pueden manejar esto.

GESTIÓN DE LA FECHA DE CADUCIDAD

Gestión de la fecha de caducidad

En Business Central suelen surgir retos cuando se trata de la gestión de la fecha de caducidad. Cuando compremos un artículo, dirá en él cuándo caduca, y debemos poder registrarlo en el sistema ERP.

Y, cuando producimos un artículo, debemos poder seleccionar una fórmula de fecha de caducidad en la ficha del artículo para que el sistema calcule una fecha, por ejemplo 1 año a partir de la fecha de producción, y estampe esa fecha de caducidad específica en el sistema.

Esto en sí mismo es razonablemente sencillo para la mayoría de los sistemas ERP

Las cosas se ponen un poco más complicadas cuando consideramos la “vida útil restante” (VRS).

Vida útil restante

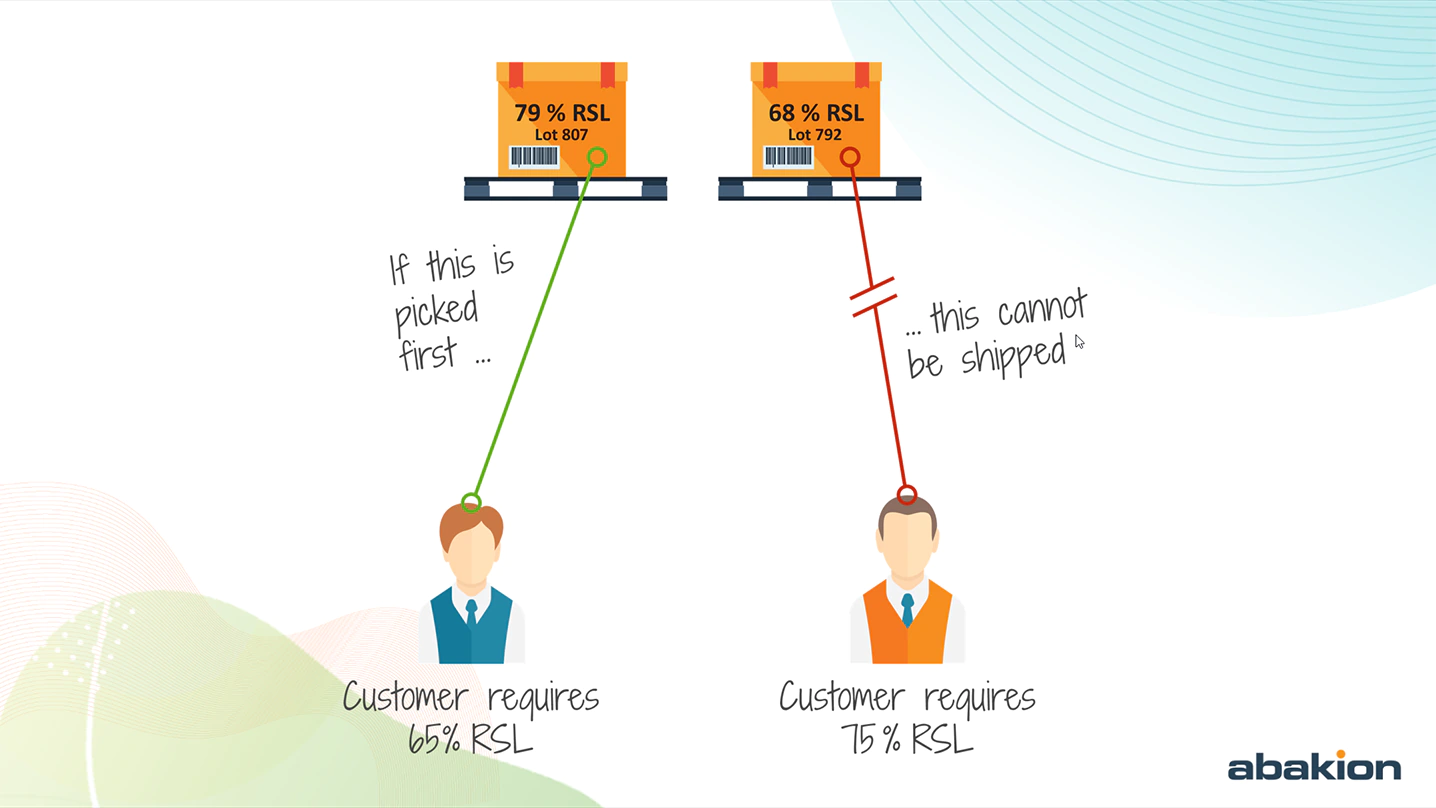

Cuando nuestro cliente compra el artículo que caduca 1 año después de la fecha de producción, el cliente puede establecer un requisito para la cantidad de vida útil restante. Cuando el artículo llega al lineal del supermercado, éste puede exigir que la vida útil restante sea de al menos el 75%.

El requisito de vida útil restante no siempre se expresa en días; puede ser un porcentaje de la vida útil total del artículo.

Nuestros clientes tendrán normalmente diferentes requisitos de vida útil restante, y puede ser muy difícil gestionar esto y hacer que el sistema ERP lo tenga en cuenta a la hora de calcular las recogidas de inventario.

Para empezar, el algoritmo de selección debería ser lo suficientemente inteligente como para seleccionar los artículos para los clientes con los requisitos menos restrictivos, de modo que reciban los artículos más antiguos. De este modo, podemos estar seguros de poder cumplir los requisitos de caducidad restantes en el mayor número posible de pedidos.

Nuestros clientes también pueden complicar un poco más las cosas estipulando “lote único”, lo que significa que el cliente insiste en que todo el envío tenga el mismo número de lote, o “lote de una sola capa”, en el que todas las capas de un palé deben tener el mismo número de lote.

Muchos clientes establecen requisitos de este tipo porque no quieren escanear muchos números de lote diferentes, con cantidades distintas, en su zona de llegadas.

“Lote único” lo hace mucho más fácil para el cliente, pero más complejo para nuestro sistema ERP.

Si tenemos un cliente que hace un pedido grande con un requisito de “lote único”, el sistema ERP probablemente tendrá que hacer primero la selección para este cliente para estar seguro de poder realizar la entrega. Pero esto puede causar conflictos.

Si otro cliente sólo exige un 50% de vida útil restante, realmente queremos hacer primero la selección para este cliente, porque así podremos coger el artículo más antiguo. Sin embargo, si esta selección divide un lote, es posible que no podamos entregar el pedido grande de “lote único”.

En realidad, por lo tanto, a menudo tenemos que considerar primero aquellos con los requisitos más restrictivos de “pedido único” y considerar después la vida útil restante.

Esto pronto se convierte en un ejercicio matemático en el que el sistema ERP debe hacer malabarismos con todos los requisitos y combinar los artículos para que se recoja el mayor número posible de pedidos.

Al menos, esto requiere que el inventario sea 100% correcto.

Y requiere una solución de gestión de almacenes que sea buena planificando las recogidas según todos los criterios que establezcan los clientes.